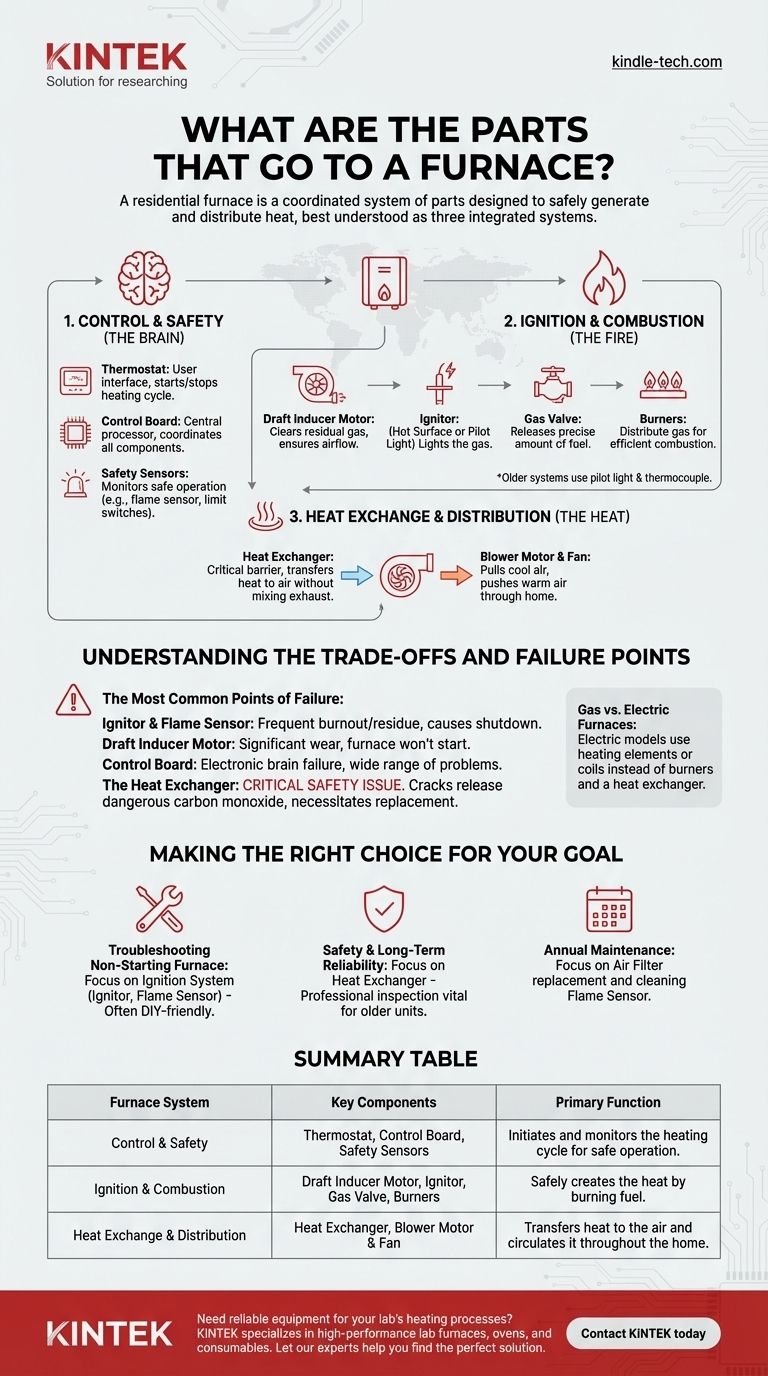

Nel suo nucleo, una fornace residenziale è un sistema di parti coordinate progettate per generare e distribuire calore in sicurezza. I componenti principali di una tipica fornace a gas moderna includono un termostato, una scheda di controllo, un dispositivo di accensione, una valvola del gas, bruciatori, uno scambiatore di calore e un motore del ventilatore. I sistemi più vecchi possono utilizzare una spia pilota e una termocoppia al posto di un dispositivo di accensione elettronico.

Una fornace è meglio compresa non come un singolo oggetto, ma come una sequenza di tre sistemi integrati: un sistema di Controllo e Sicurezza che richiede calore, un sistema di Accensione e Combustione che genera il calore e un sistema di Scambio e Distribuzione del Calore che lo consegna alla tua casa.

I Sistemi Principali di una Fornace a Gas

Per comprendere veramente la tua fornace, considerala come un processo logico. La richiesta di calore innesca una catena di eventi, con ogni componente che svolge un ruolo specifico.

Il Sistema di Controllo (Il Cervello)

Questo sistema avvia e monitora l'intero ciclo di riscaldamento. È il sistema nervoso centrale della tua fornace.

- Termostato: L'interfaccia utente per l'intero sistema HVAC. Sebbene non si trovi fisicamente all'interno del telaio della fornace, invia il segnale iniziale per avviare o interrompere il processo di riscaldamento.

- Scheda di Controllo: Questo è il processore centrale della fornace. Riceve il segnale dal termostato e coordina le azioni di tutti gli altri componenti, dal dispositivo di accensione al ventilatore.

- Sensori di Sicurezza: Dispositivi cruciali che monitorano il funzionamento sicuro. Questi includono il sensore di fiamma, che conferma che i bruciatori si sono accesi, e gli interruttori di limite, che impediscono alla fornace di surriscaldarsi.

Il Sistema di Accensione e Combustione (Il Fuoco)

Una volta che la scheda di controllo conferma che è sicuro procedere, questo sistema genera il calore.

- Motore Induttore di Tiraggio: Questa piccola ventola si avvia per prima. Pulisce eventuali gas incombusti residui dal ciclo precedente e assicura un corretto flusso d'aria per la combustione e lo scarico.

- Dispositivo di Accensione: Le fornaci moderne utilizzano un dispositivo di accensione a superficie calda, che è un piccolo elemento che diventa rosso vivo per accendere il gas. Le fornaci più vecchie utilizzano una spia pilota costantemente accesa a questo scopo.

- Valvola del Gas: Dopo che il dispositivo di accensione è caldo, la scheda di controllo segnala alla valvola del gas di aprirsi, rilasciando una quantità precisa di gas naturale o propano ai bruciatori.

- Bruciatori: Questi sono tubi che distribuiscono il gas, consentendogli di miscelarsi con l'aria e di bruciare in modo pulito ed efficiente quando viene acceso.

Il Sistema di Scambio e Distribuzione del Calore (Il Calore)

Il compito di questo sistema è trasferire il calore dalla combustione all'aria e muovere quell'aria calda attraverso la tua casa.

- Scambiatore di Calore: Questa è la barriera critica tra i gas di combustione e l'aria che respiri. È una camera metallica sigillata che diventa estremamente calda a causa dei bruciatori. L'aria della tua casa soffia sull'esterno dello scambiatore di calore, assorbendo il calore senza mai toccare i fumi di scarico tossici.

- Motore del Ventilatore e Ventola: Questa è la potente ventola che aspira l'aria fredda dai condotti di ritorno della tua casa, la spinge attraverso lo scambiatore di calore caldo e poi invia l'aria appena riscaldata nei condotti di mandata per riscaldare i tuoi spazi abitativi.

Comprendere i Compromessi e i Punti di Guasto

Conoscere le parti è utile, ma sapere cosa si guasta comunemente è essenziale per la risoluzione dei problemi.

I Punti di Guasto Più Comuni

- Dispositivo di Accensione e Sensore di Fiamma: Questi sono i punti di guasto più frequenti. Il dispositivo di accensione a superficie calda è fragile e si esaurisce nel tempo. Il sensore di fiamma può ricoprirsi di residui e non riuscire a rilevare la fiamma, causando l'arresto della fornace come misura di sicurezza.

- Motore Induttore di Tiraggio: Poiché questo motore deve avviarsi prima di ogni ciclo di riscaldamento, subisce un'usura significativa ed è un punto di guasto comune, che porta a una fornace che non si avvia.

- Scheda di Controllo: Essendo il cervello elettronico, un guasto nella scheda di controllo può causare una vasta gamma di problemi, da una fornace completamente spenta a comportamenti erratici.

- Lo Scambiatore di Calore: Un guasto qui è il più grave. Una crepa nello scambiatore di calore può consentire al monossido di carbonio pericoloso di mescolarsi con l'aria della tua casa. Questa è una questione di sicurezza critica e quasi sempre richiede una sostituzione completa della fornace.

Fornaci a Gas contro Elettriche

Sebbene la maggior parte delle fornaci utilizzi il gas, esistono modelli elettrici. La loro differenza principale è il sistema di combustione. Invece di bruciatori e uno scambiatore di calore, utilizzano grandi elementi riscaldanti o serpentine, simili a un tostapane gigante, per riscaldare l'aria direttamente mentre il ventilatore la spinge oltre.

Fare la Scelta Giusta per il Tuo Obiettivo

Il motivo per cui stai imparando le parti della fornace determina su cosa dovresti concentrare la tua attenzione.

- Se il tuo obiettivo principale è la risoluzione dei problemi di una fornace che non si avvia: Indaga prima sul sistema di accensione. Verifica se il dispositivo di accensione a superficie calda si illumina o se il sensore di fiamma necessita di pulizia, poiché queste sono le riparazioni più comuni e spesso fattibili con il fai-da-te.

- Se il tuo obiettivo principale è la sicurezza e l'affidabilità a lungo termine: Presta molta attenzione allo scambiatore di calore. Un'ispezione professionale per crepe è vitale sulle unità più vecchie, poiché questo rappresenta il più grande rischio per la sicurezza.

- Se il tuo obiettivo principale è eseguire la manutenzione annuale: I tuoi compiti principali sono sostituire il filtro dell'aria del sistema (fondamentale per il flusso d'aria) e pulire il sensore di fiamma per garantire un funzionamento affidabile.

Comprendendo come questi componenti lavorano insieme come un sistema, puoi diagnosticare meglio i problemi, comunicare con i tecnici e mantenere la sicurezza della tua casa.

Tabella Riassuntiva:

| Sistema della Fornace | Componenti Chiave | Funzione Principale |

|---|---|---|

| Controllo e Sicurezza | Termostato, Scheda di Controllo, Sensori di Sicurezza | Avvia e monitora il ciclo di riscaldamento per un funzionamento sicuro. |

| Accensione e Combustione | Motore Induttore di Tiraggio, Dispositivo di Accensione, Valvola del Gas, Bruciatori | Genera calore in sicurezza bruciando il combustibile. |

| Scambio e Distribuzione del Calore | Scambiatore di Calore, Motore del Ventilatore e Ventola | Trasferisce il calore all'aria e lo fa circolare in tutta la casa. |

Hai bisogno di attrezzature affidabili per i processi di riscaldamento del tuo laboratorio? KINTEK è specializzata in forni da laboratorio ad alte prestazioni, stufe e materiali di consumo, fornendo la precisione e la sicurezza richieste dal tuo laboratorio. Lascia che i nostri esperti ti aiutino a trovare la soluzione perfetta per la tua applicazione. Contatta KINTEK oggi stesso per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari