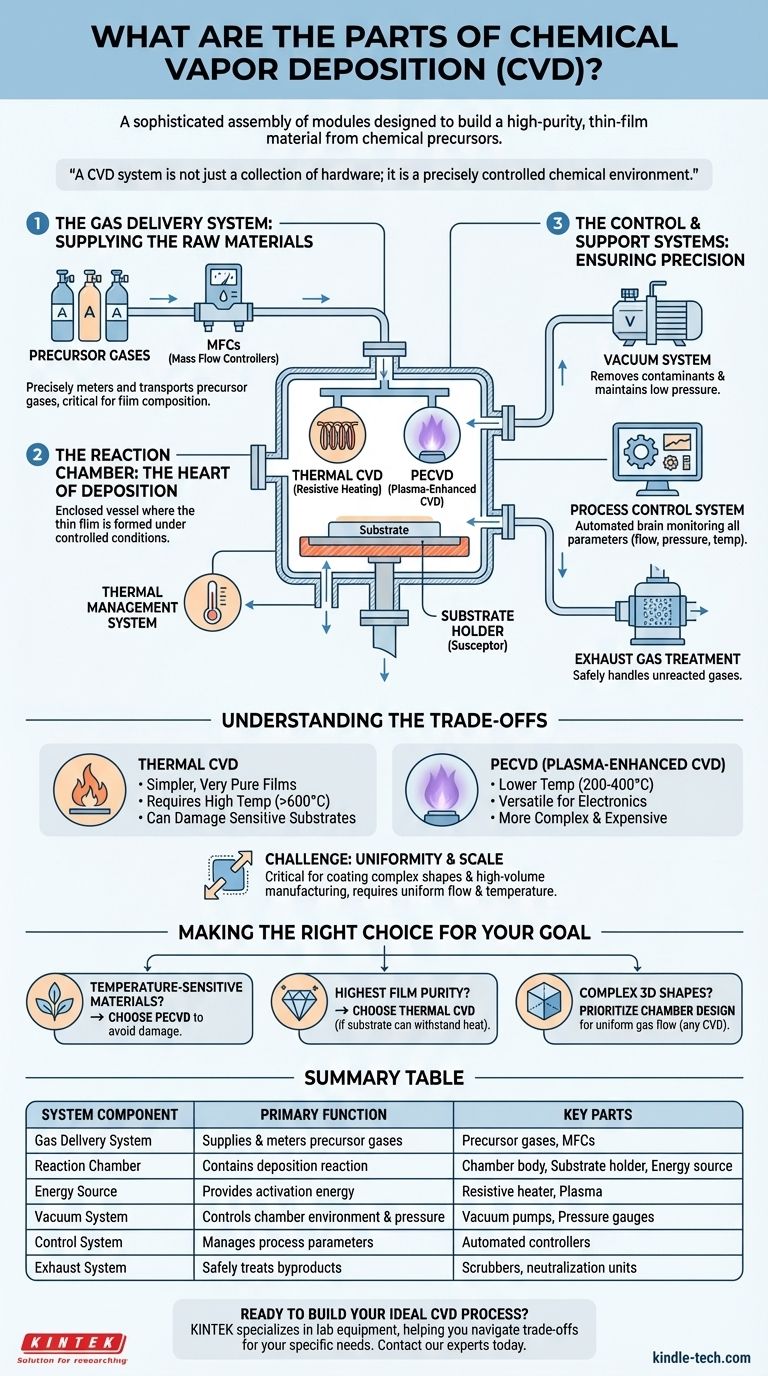

Nel suo nucleo, un sistema di deposizione chimica da fase vapore (CVD) è un insieme sofisticato di moduli progettato per costruire un materiale in film sottile di elevata purezza a partire da precursori chimici. I componenti hardware principali includono un sistema di erogazione dei gas, una camera di reazione, una fonte di energia per guidare la reazione, un sistema di vuoto per controllare l'ambiente e un sistema di controllo per gestire l'intero processo. Queste parti lavorano all'unisono per facilitare una reazione chimica che deposita un materiale solido sulla superficie di un substrato.

Un sistema CVD non è solo una raccolta di hardware; è un ambiente chimico controllato con precisione. I componenti principali lavorano insieme per introdurre gas reattivi (precursori), applicare energia per scomporli e consentire la deposizione di un nuovo strato solido su una superficie target con precisione a livello atomico.

I Sistemi Funzionali Chiave del CVD

Possiamo raggruppare le parti fisiche di un sistema CVD in tre aree funzionali principali: i sistemi che introducono le materie prime, l'ambiente in cui avviene la reazione e i sistemi che controllano e supportano l'intero processo.

Il Sistema di Erogazione dei Gas: Fornitura delle Materie Prime

Il processo inizia con i gas precursori, che sono i blocchi chimici costitutivi per il film finale.

Il sistema di erogazione dei gas è responsabile della misurazione e del trasporto precisi di questi gas nella camera di reazione. Questo è molto più di un semplice impianto idraulico; coinvolge i controllori di flusso massico (MFC) che assicurano che venga mantenuto il rapporto esatto tra i diversi gas, il che è fondamentale per la composizione chimica e la qualità del film finale.

La Camera di Reazione: Il Cuore della Deposizione

Questa è la componente centrale in cui si forma effettivamente il film sottile.

La camera di reazione è un recipiente chiuso progettato per contenere la reazione chimica in condizioni altamente controllate. All'interno della camera si trova un supporto, spesso chiamato susceptor o stadio, dove viene posizionato il substrato (il materiale da rivestire).

Una parte cruciale di questo sistema è la fonte di energia. Questa fornisce l'energia di attivazione necessaria per scomporre i gas precursori e avviare la deposizione. Il tipo di fonte di energia utilizzata spesso definisce il tipo specifico di CVD, come l'uso del riscaldamento resistivo per il CVD Termico o del plasma per il CVD Potenziato al Plasma (PECVD).

Infine, il sistema di gestione termica è responsabile del riscaldamento del substrato a una temperatura specifica. La temperatura del substrato è una variabile critica che influenza direttamente la velocità di deposizione e le proprietà strutturali del film risultante.

I Sistemi di Controllo e Supporto: Garantire la Precisione

Questi sistemi ausiliari sono ciò che rende il processo CVD affidabile e ripetibile.

Il sistema di vuoto, tipicamente composto da una o più pompe, ha due scopi. In primo luogo rimuove tutti i gas atmosferici e i contaminanti dalla camera, creando un ambiente puro. Quindi mantiene la camera a una specifica bassa pressione, che influisce sul modo in cui le molecole di gas viaggiano e reagiscono.

Il sistema di controllo del processo funge da cervello dell'intera operazione. Questo sistema automatizzato monitora e regola tutti i parametri critici: portate dei gas, pressione della camera e temperatura del substrato, per garantire che il processo venga eseguito esattamente come previsto dall'inizio alla fine.

Un sistema di trattamento dei gas di scarico gestisce in sicurezza i gas precursori non reagiti e i sottoprodotti chimici, neutralizzandoli prima che vengano rilasciati.

Comprendere i Compromessi

La scelta e la configurazione di questi componenti non sono arbitrarie; rappresentano compromessi critici tra capacità di processo, costo e compatibilità dei materiali.

L'Impatto della Fonte di Energia

Il compromesso più significativo riguarda spesso la fonte di energia. Un sistema di CVD termico è più semplice e può produrre film molto puri, ma richiede temperature estremamente elevate (spesso >600°C) che possono danneggiare o deformare substrati sensibili come plastiche o alcuni componenti elettronici.

Al contrario, il PECVD utilizza un campo elettrico per creare plasma, che fornisce l'energia per scomporre i precursori a temperature molto più basse (200-400°C). Ciò lo rende altamente versatile per l'elettronica moderna, ma l'attrezzatura è più complessa e costosa.

La Sfida dell'Uniformità e della Scala

Sebbene il CVD sia eccellente per rivestire forme complesse grazie alla sua natura non in linea di vista, ottenere uno spessore del film perfettamente uniforme è una sfida ingegneristica significativa. La progettazione della camera di reazione, la dinamica del flusso dei gas e la consistenza della temperatura su tutto il substrato sono tutti fattori critici.

L'aumento della scala del processo per un'elevata resa produttiva richiede un livello di controllo ancora più sofisticato di queste variabili per garantire che ogni parte sia rivestita in modo identico.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione CVD ideale dipende interamente dal materiale che stai depositando e dal substrato che stai rivestendo.

- Se la tua priorità principale è la deposizione su materiali sensibili alla temperatura: Un sistema con una fonte di energia basata su plasma (PECVD) è la scelta necessaria per evitare di danneggiare il substrato.

- Se la tua priorità principale è ottenere la massima purezza del film a un costo di attrezzatura inferiore: Un sistema CVD termico tradizionale è spesso sufficiente, a condizione che il tuo substrato possa resistere al calore.

- Se la tua priorità principale è rivestire forme complesse e tridimensionali: La natura non in linea di vista di qualsiasi processo CVD è un vantaggio chiave, ma devi dare priorità a una camera di reazione ben progettata per un flusso di gas uniforme.

Comprendendo come interagiscono questi componenti principali, puoi controllare efficacemente la reazione chimica per raggiungere i tuoi obiettivi specifici di materiale e prestazioni.

Tabella Riassuntiva:

| Componente del Sistema | Funzione Principale | Parti Chiave |

|---|---|---|

| Sistema di Erogazione dei Gas | Fornisce e misura i gas precursori | Gas precursori, Controllori di Flusso Massico (MFC) |

| Camera di Reazione | Contiene la reazione di deposizione | Corpo della camera, Supporto del substrato (susceptor), Fonte di energia |

| Fonte di Energia | Fornisce energia di attivazione per la reazione | Riscaldatore resistivo (CVD Termico), Plasma (PECVD) |

| Sistema di Vuoto | Controlla l'ambiente e la pressione della camera | Pompe del vuoto, Manometri della pressione |

| Sistema di Controllo | Gestisce i parametri di processo per la ripetibilità | Controllori automatizzati per temperatura, pressione, flusso di gas |

| Sistema di Scarico | Tratta in sicurezza i sottoprodotti e i gas inutilizzati | Scrubber, unità di neutralizzazione |

Pronto a Costruire il Tuo Processo CVD Ideale?

Comprendere i componenti è il primo passo. Implementare il sistema giusto per il tuo materiale e substrato specifici è il passo successivo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le soluzioni CVD precise di cui il tuo laboratorio ha bisogno.

Possiamo aiutarti a navigare tra i compromessi tra i sistemi termici e quelli potenziati al plasma per raggiungere i tuoi obiettivi, sia che tu abbia bisogno di film di elevata purezza o di deposizione a bassa temperatura su materiali sensibili.

Contatta oggi i nostri esperti per discutere come possiamo supportare la tua ricerca e produzione di film sottili con attrezzature affidabili e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse