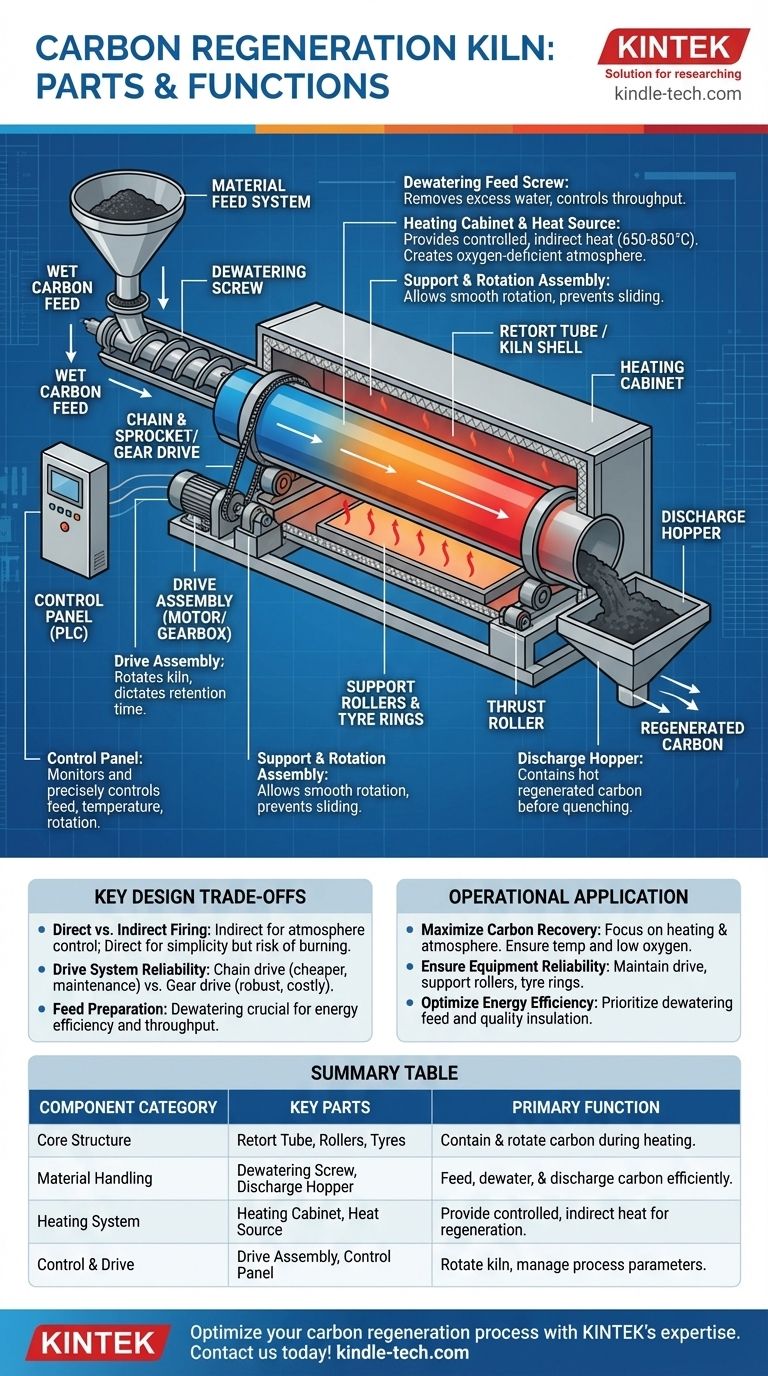

Nel suo nucleo, un forno di rigenerazione del carbone è un sistema di componenti integrati progettati per riscaldare con precisione il carbone attivo in un'atmosfera controllata. Le parti principali includono un sistema di alimentazione del materiale (spesso una coclea di disidratazione), una camera centrale rotante (il tubo di distacco o mantello del forno), assemblaggi di supporto e azionamento per far ruotare la camera, un quadro di riscaldamento esterno con una fonte di calore e una tramoggia di scarico per il carbone rigenerato.

Un forno di rigenerazione del carbone non è semplicemente una fornace; è una macchina di processo sofisticata. Ogni componente svolge una funzione specifica in un processo a più stadi progettato per rimuovere gli organici adsorbiti senza distruggere la preziosa struttura porosa del carbone.

La Struttura Centrale: Contenimento e Rotazione

Lo scopo fondamentale della struttura del forno è contenere il carbone e spostarlo attraverso un profilo di temperatura controllato. Ciò si ottiene attraverso una combinazione di componenti statici e rotanti.

Il Tubo di Distacco o Mantello del Forno

Questa è la camera centrale rotante che contiene e trasporta il carbone. In molti forni per carbone, si tratta di un tubo di distacco (retort tube), il che significa che il calore viene applicato esternamente, proteggendo il carbone dal contatto diretto con la fiamma.

I forni industriali più grandi possono utilizzare un mantello del forno (kiln shell), un grande cilindro d'acciaio rivestito di materiale refrattario (resistente al calore) per isolare il processo e proteggere il mantello d'acciaio dalle alte temperature.

L'Assemblaggio di Supporto e Rotazione

Questo sistema consente al pesante tubo di distacco o al mantello di ruotare in modo fluido e affidabile. È composto da rulli di supporto e anelli di rotolamento (tyre rings), che sono grandi anelli d'acciaio attaccati al mantello che poggiano sui rulli.

Viene utilizzato anche un rullo di spinta (thrust roller) per impedire al forno di scivolare in basso a causa del suo leggero angolo operativo.

Il Sistema di Movimentazione del Materiale: Dall'Alimentazione allo Scarico

Spostare il carbone dentro, attraverso e fuori dal forno in modo efficiente è fondamentale per risultati coerenti e per prevenire sprechi energetici.

Il Sistema di Alimentazione

Il carbone viene tipicamente introdotto tramite una coclea di alimentazione e disidratazione (dewatering feed screw). Questo componente è vitale in quanto rimuove l'acqua in eccesso dal carbone umido prima che entri nella zona ad alta temperatura.

Alimentare carbone umido direttamente in un forno caldo è estremamente inefficiente, poiché una grande quantità di energia viene sprecata per far bollire l'acqua invece di riscaldare il carbone. La velocità della coclea di alimentazione è spesso variabile, consentendo agli operatori di controllare la portata (throughput), ovvero la quantità di carbone lavorato all'ora.

La Tramoggia di Scarico

Dopo aver attraversato il forno, il carbone caldo e rigenerato esce in una tramoggia di scarico (discharge hopper). Questo componente contiene in sicurezza il prodotto prima che venga tipicamente raffreddato in acqua e restituito al circuito di processo.

Il Sistema di Riscaldamento e Atmosfera: Il Cuore della Rigenerazione

È qui che avviene la vera riattivazione. Il sistema deve fornire calore preciso e controllare l'atmosfera all'interno del tubo di distacco per vaporizzare i composti organici adsorbiti senza bruciare il carbone stesso.

Il Quadro di Riscaldamento e la Fonte di Calore

Il tubo di distacco è racchiuso all'interno di un quadro di riscaldamento (heating cabinet) isolato. Questo quadro contiene la fonte di calore, che può essere una serie di bruciatori a gas o elementi riscaldanti elettrici.

Questo design di riscaldamento indiretto è cruciale. Consente un'atmosfera controllata e povera di ossigeno all'interno del tubo di distacco, il che impedisce al carbone di combustione alle alte temperature richieste per la rigenerazione (tipicamente 650-850°C).

Controllo dell'Atmosfera

L'obiettivo è creare un'atmosfera ricca di vapore acqueo e povera di ossigeno. Quando il carbone disidratato entra, l'umidità residua si trasforma in vapore. Questo vapore aiuta nella volatilizzazione e nella rimozione dei composti organici adsorbiti dai pori del carbone.

I Sistemi di Azionamento e Controllo: Garantire la Precisione

Questi sistemi sono il "cervello e i muscoli" del forno, assicurando che operi secondo i parametri precisi necessari per una rigenerazione efficace.

L'Assemblaggio di Azionamento

Questo è il motore e il riduttore che fanno ruotare il mantello del forno. I tipi comuni includono un azionamento a catena e pignone (chain and sprocket drive) o un azionamento a ingranaggi (gear drive) più robusto.

La velocità di rotazione è fondamentale; detta il tempo di permanenza del carbone all'interno del forno, assicurando che venga riscaldato per la durata corretta. Molti forni includono un gruppo di azionamento principale e di riserva per la ridondanza.

Il Pannello di Controllo

I forni moderni sono dotati di un pannello di controllo completamente integrato, spesso un PLC (Controllore Logico Programmabile). Ciò consente agli operatori di monitorare e controllare con precisione tutte le variabili critiche, inclusa la velocità di alimentazione, le zone di temperatura del forno e la velocità di rotazione.

Comprendere i Compromessi Chiave di Progettazione

Scegliere o far funzionare un forno implica bilanciare prestazioni, costi e affidabilità. La progettazione di questi componenti riflette compromessi importanti.

Combustione Diretta vs. Indiretta

I forni a combustione indiretta (con un tubo di distacco all'interno di un quadro di riscaldamento) offrono un controllo superiore dell'atmosfera, proteggendo il carbone dalla combustione. Questo è lo standard per la rigenerazione del carbone. I forni a combustione diretta, dove una fiamma agisce all'interno del mantello, sono più semplici ma rischiano di bruciare il carbone, causando una significativa perdita di prodotto.

Affidabilità del Sistema di Azionamento

Un semplice azionamento a catena e pignone può essere inizialmente più economico ma può richiedere maggiore manutenzione ed è un punto comune di guasto. Un gruppo di azionamento a ingranaggi a montaggio diretto è più robusto e affidabile, ma comporta un costo di capitale più elevato.

Preparazione dell'Alimentazione

Risparmiare sul sistema di alimentazione per la disidratazione è una falsa economia. Sebbene aggiunga complessità, la sua capacità di ridurre il contenuto d'acqua che entra nel forno ha un enorme impatto positivo sull'efficienza energetica e sulla portata, influenzando direttamente i costi operativi.

Come si Applica alla Tua Attività

Comprendere come queste parti funzionano insieme ti consente di concentrarti sulle variabili che contano di più per i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è massimizzare il recupero del carbone: Presta molta attenzione al sistema di riscaldamento e al controllo dell'atmosfera. Assicurati che le temperature siano abbastanza alte da pulire il carbone, ma che l'atmosfera povera di ossigeno impedisca che bruci.

- Se il tuo obiettivo principale è garantire l'affidabilità delle apparecchiature: L'assemblaggio di azionamento, i rulli di supporto e gli anelli di rotolamento sono i tuoi componenti critici. Un programma di manutenzione preventiva robusto per queste parti meccaniche è essenziale per evitare costosi tempi di inattività.

- Se il tuo obiettivo principale è ottimizzare l'efficienza energetica: La coclea di alimentazione per la disidratazione e la qualità dell'isolamento del quadro di riscaldamento sono fondamentali. Ogni goccia d'acqua rimossa prima del forno e ogni grado di calore mantenuto all'interno del sistema riduce direttamente il consumo energetico.

Considerando il forno come un sistema interconnesso, puoi diagnosticare i problemi e ottimizzare le sue prestazioni in modo molto più efficace.

Tabella Riassuntiva:

| Categoria Componente | Parti Chiave | Funzione Principale |

|---|---|---|

| Struttura Centrale | Tubo di Distacco / Mantello del Forno, Rulli di Supporto, Anelli di Rotolamento | Contenere e ruotare il carbone attraverso il processo di riscaldamento |

| Movimentazione Materiale | Coclea di Alimentazione e Disidratazione, Tramoggia di Scarico | Alimentare, disidratare e scaricare il carbone in modo efficiente |

| Sistema di Riscaldamento | Quadro di Riscaldamento, Fonte di Calore (bruciatori/elementi) | Fornire calore indiretto controllato per rigenerare il carbone |

| Controllo e Azionamento | Assemblaggio di Azionamento (motore/riduttore), Pannello di Controllo PLC | Ruotare il forno e gestire con precisione temperatura, velocità e velocità di alimentazione |

Ottimizza il tuo processo di rigenerazione del carbone con l'esperienza di KINTEK. Le nostre apparecchiature da laboratorio specializzate e i materiali di consumo sono progettati per soddisfare le esigenze precise della rigenerazione del carbone, garantendo la massima efficienza, affidabilità e recupero del carbone. Sia che tu ti concentri sul risparmio energetico, sulla durata delle apparecchiature o sul controllo del processo, KINTEK ha le soluzioni per supportare il successo del tuo laboratorio. Contattaci oggi per discutere come possiamo migliorare la tua attività!

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Quali sono i principi di un forno rotante? Padroneggiare la meccanica della lavorazione ad alta temperatura

- Come rigenerare il carbone attivo? Padroneggiare il processo termico a 3 stadi per risparmiare sui costi

- Come si carbonizza il carbone? Padroneggia il processo di pirolisi in 3 fasi per ottenere carbonio ad alta purezza