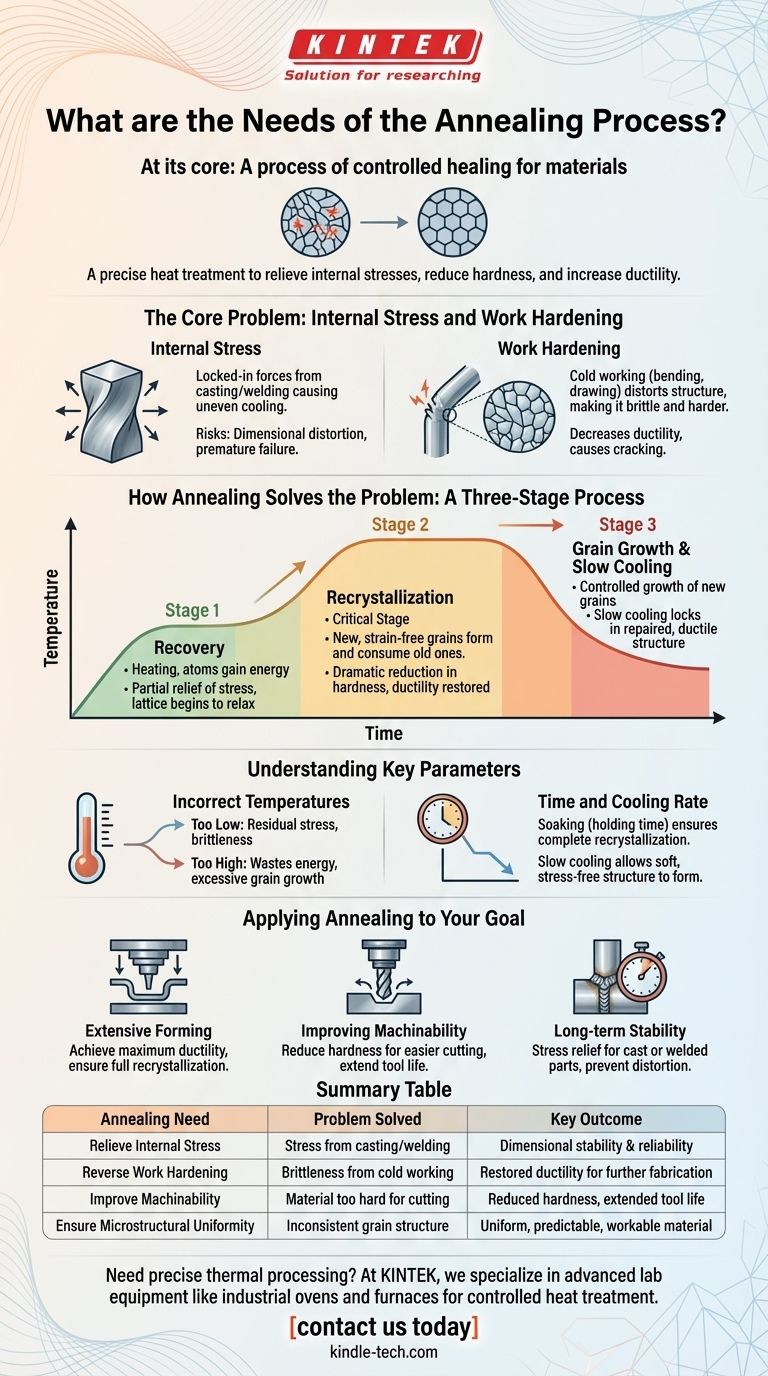

In sostanza, la ricottura è un processo di "guarigione" controllata per i materiali. È un trattamento termico preciso utilizzato per risolvere problemi specifici creati durante la produzione, principalmente alleviando le tensioni interne, riducendo la durezza e aumentando la duttilità. Riscaldando attentamente un materiale a una temperatura specifica, mantenendolo a quella temperatura e poi raffreddandolo lentamente, la ricottura ripristina efficacemente la sua struttura interna, rendendola più uniforme e lavorabile.

La necessità fondamentale della ricottura è quella di invertire gli effetti dannosi dei processi di produzione come la fusione, la saldatura o la lavorazione a freddo. Non si limita ad ammorbidire un materiale; ripara la struttura cristallina interna per eliminare le tensioni nascoste e ripristinare la duttilità richiesta per ulteriori lavorazioni o per un servizio affidabile.

Il Problema Centrale: Tensione Interna e Incrudimento

Per comprendere la necessità della ricottura, è necessario prima comprendere i problemi che risolve. Questi problemi vengono creati a livello microscopico durante le comuni operazioni di produzione.

Cos'è la Tensione Interna?

Le tensioni interne sono forze bloccate all'interno di un materiale. Processi come la fusione, in cui il materiale fuso si raffredda in modo non uniforme, o la saldatura, che crea un intenso calore localizzato, fanno sì che diverse parti del materiale tirino l'una contro l'altra.

Queste tensioni nascoste rappresentano una responsabilità significativa. Possono portare a distorsioni dimensionali nel tempo o, più criticamente, causare guasti imprevisti e prematuri quando il pezzo viene messo in servizio.

Comprendere l'Incrudimento (Work Hardening)

Quando si piega, si trafila o si forma un metallo a temperatura ambiente (un processo chiamato lavorazione a freddo), si sta distorcendo la sua struttura cristallina interna. Ciò rende il materiale più duro e resistente, ma anche significativamente più fragile.

All'aumentare dell'incrudimento, la capacità del materiale di essere ulteriormente formato — la sua duttilità — diminuisce. Alla fine, diventa così fragile che qualsiasi ulteriore tentativo di modellarlo causerà crepe o fratture.

Come la Ricottura Risolve il Problema: Un Processo in Tre Fasi

La ricottura inverte sistematicamente questi problemi portando il materiale attraverso tre fasi distinte all'aumentare della temperatura.

Fase 1: Recupero

Quando il materiale viene riscaldato, gli atomi acquisiscono energia termica. Questa fase iniziale consente un parziale rilascio delle tensioni interne man mano che il reticolo cristallino distorto inizia a rilassarsi. Tuttavia, le proprietà del materiale non sono ancora significativamente modificate.

Fase 2: Ricristallizzazione

Questa è la fase più critica della ricottura. Quando il materiale raggiunge la temperatura target, nuovi cristalli privi di deformazione (o "grani") iniziano a formarsi all'interno della vecchia struttura distorta.

Questi nuovi grani crescono e alla fine consumano quelli vecchi, sostituendo efficacemente la microstruttura danneggiata e incrudita con una nuova e duttile. Questo è il punto in cui la durezza viene drasticamente ridotta e la duttilità viene ripristinata.

Fase 3: Crescita del Grano

Se il materiale viene mantenuto alla temperatura di ricristallizzazione per troppo tempo, i nuovi grani privi di deformazione inizieranno a fondersi e a crescere in dimensioni. Questa fase finale deve essere controllata attentamente.

Sebbene garantisca che tutte le tensioni vengano rimosse, una crescita eccessiva dei grani può talvolta influire negativamente su alcune proprietà meccaniche, come la tenacità. Il raffreddamento lento che segue "blocca" questa nuova struttura riparata e duttile.

Comprendere i Compromessi e i Parametri Chiave

La ricottura è una scienza precisa, non un processo di riscaldamento a forza bruta. Il successo dipende interamente dal controllo delle variabili per ottenere un risultato specifico.

Il Rischio di Temperature Errate

Riscaldare il materiale a una temperatura troppo bassa impedirà la completa ricristallizzazione, lasciando tensioni residue e fragilità. Riscaldarlo troppo spreca energia e può innescare una crescita indesiderata dei grani, potenzialmente danneggiando le proprietà finali.

Il Ruolo Critico del Tempo e della Velocità di Raffreddamento

Il materiale deve essere mantenuto alla temperatura target — un passaggio noto come tempra (soaking) — per un periodo sufficiente a garantire che il processo di ricristallizzazione sia completo in tutto il pezzo.

Inoltre, la velocità di raffreddamento è cruciale. Il raffreddamento lento e controllato associato alla ricottura è ciò che consente la formazione di una microstruttura morbida, priva di tensioni e uniforme. Diverse velocità di raffreddamento possono produrre risultati molto diversi.

Applicare la Ricottura al Tuo Obiettivo

Utilizza la ricottura come soluzione mirata in base alla tua specifica esigenza ingegneristica.

- Se il tuo obiettivo principale è preparare un materiale per una formatura estesa: L'obiettivo è ottenere la massima duttilità assicurando una completa ricristallizzazione, che cancella gli effetti di qualsiasi precedente incrudimento.

- Se il tuo obiettivo principale è migliorare la lavorabilità di una lega: L'obiettivo è ridurre la durezza a un livello che faciliti il taglio e prolunghi la vita dell'utensile, bilanciando la lavorabilità con i requisiti del pezzo finale.

- Se il tuo obiettivo principale è garantire la stabilità a lungo termine di un pezzo fuso o saldato: L'obiettivo è il rilascio delle tensioni, eliminando le forze interne nascoste che potrebbero portare a distorsioni o guasti durante il servizio.

Comprendendo questi principi, puoi specificare la ricottura non solo come un passaggio, ma come uno strumento preciso per ingegnerizzare le esatte proprietà del materiale richieste dal tuo progetto.

Tabella Riassuntiva:

| Necessità di Ricottura | Problema Risolto | Risultato Chiave |

|---|---|---|

| Alleviare la Tensione Interna | Tensione da fusione/saldatura che causa distorsione/guasto | Stabilità dimensionale e affidabilità |

| Invertire l'Incrudimento | Fragilità dovuta alla lavorazione a freddo (piegatura, trafilatura) | Duttilità ripristinata per ulteriori lavorazioni |

| Migliorare la Lavorabilità | Materiale troppo duro per un taglio efficiente | Durezza ridotta, maggiore durata dell'utensile |

| Garantire l'Uniformità Microstrutturale | Struttura a grana interna incoerente | Materiale uniforme, prevedibile e lavorabile |

Hai bisogno di un trattamento termico preciso per ottenere le proprietà ideali del materiale per il tuo progetto?

In KINTEK, siamo specializzati in apparecchiature di laboratorio avanzate, inclusi forni industriali, progettati per processi di trattamento termico controllato come la ricottura. Che tu stia lavorando su R&S, controllo qualità o produzione, le nostre soluzioni ti aiutano ad alleviare le tensioni interne, ripristinare la duttilità e garantire l'affidabilità del materiale.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per soddisfare le tue specifiche esigenze di ricottura — contattaci oggi per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio Multizona

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo