In sostanza, il trattamento termico dell'acciaio è un processo altamente controllato di riscaldamento e raffreddamento per alterare deliberatamente le proprietà fisiche e meccaniche del metallo. I metodi principali includono ricottura, tempra, rinvenimento e cementazione superficiale, ognuno progettato per ottenere un risultato specifico, come aumentare la durezza, migliorare la tenacità o rendere l'acciaio più facile da lavorare.

Il metodo di trattamento termico specifico che scegli non riguarda la ricerca del "migliore", ma la selezione del ciclo termico preciso—riscaldamento, mantenimento e raffreddamento—che ingegnerizzerà la struttura interna dell'acciaio per soddisfare le esigenze della sua applicazione finale.

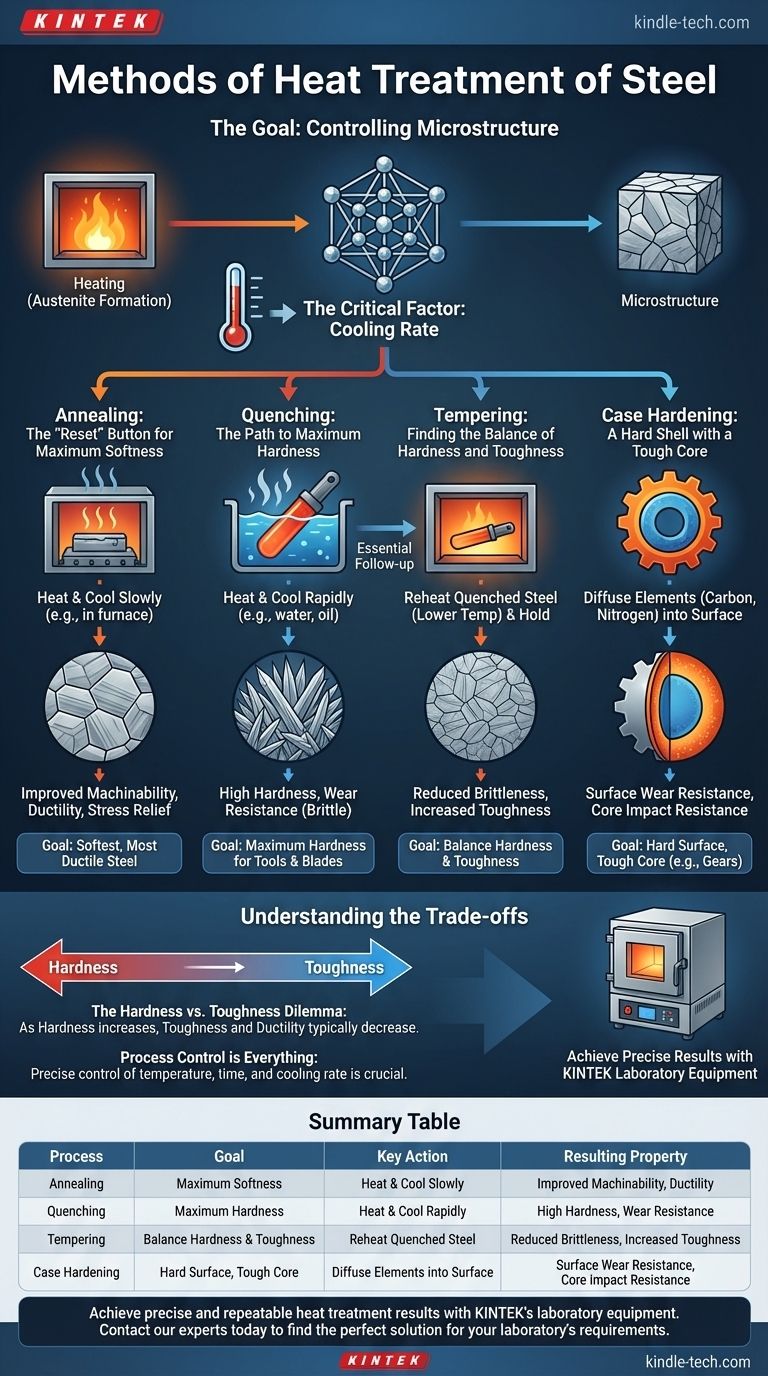

L'obiettivo del trattamento termico: controllare la microstruttura

Le proprietà di un componente in acciaio sono determinate dalla sua struttura cristallina interna, nota come microstruttura. Il trattamento termico è lo strumento utilizzato per manipolare questa struttura.

Il ruolo della temperatura

Riscaldare l'acciaio a una temperatura elevata (tipicamente superiore a 723°C o 1333°F) dissolve il carbonio nella matrice ferrosa, creando una struttura chiamata austenite. Questa fase è il punto di partenza necessario per la maggior parte dei trattamenti termici.

Il fattore critico: la velocità di raffreddamento

Le proprietà finali dell'acciaio sono quasi interamente dettate dalla velocità con cui viene raffreddato dal suo stato austenitico. La velocità di raffreddamento determina quale microstruttura si forma, bloccando proprietà come durezza e resistenza.

Processi fondamentali di trattamento termico

Ogni processo primario utilizza una diversa strategia di raffreddamento per ottenere un risultato distinto. Pensali come percorsi diversi che portano a destinazioni diverse.

Ricottura: il pulsante "Reset" per la massima morbidezza

L'obiettivo della ricottura è produrre la versione più morbida, duttile e lavorabile di un acciaio. Viene utilizzata per alleviare le tensioni interne che potrebbero essersi accumulate durante la produzione.

Il processo prevede il riscaldamento dell'acciaio, il mantenimento alla temperatura per garantire l'uniformità e quindi il raffreddamento il più lentamente possibile, spesso lasciandolo all'interno del forno spento. Questo raffreddamento lento consente la formazione di una microstruttura morbida e grossolana chiamata perlite.

Tempra: la via per la massima durezza

La tempra viene eseguita per rendere l'acciaio il più duro possibile. È il processo fondamentale per la realizzazione di utensili, lame e componenti resistenti all'usura.

Questo processo prevede il riscaldamento dell'acciaio per formare austenite e quindi il suo raffreddamento estremamente rapido. Ciò si ottiene immergendo la parte calda in un mezzo come acqua, olio o persino aria forzata. Questo "shock termico" intrappola il carbonio dell'acciaio in una struttura molto dura ma fragile chiamata martensite.

Rinvenimento: trovare l'equilibrio tra durezza e tenacità

Una parte che è stata temprata è estremamente dura, ma è anche molto fragile e soggetta a scheggiarsi. Il rinvenimento è il processo di follow-up essenziale per ridurre questa fragilità.

Il rinvenimento comporta il riscaldamento dell'acciaio temprato (tempra) a una temperatura molto più bassa (ad esempio, 200-600°C o 400-1100°F) e il mantenimento per un tempo stabilito. Questo processo sacrifica una piccola quantità di durezza per ottenere un aumento significativo della tenacità—la capacità del materiale di assorbire energia e resistere alla frattura.

Trattamenti superficiali specializzati

A volte, non è necessario che l'intera parte sia dura. Hai bisogno solo di una superficie dura per la resistenza all'usura, mantenendo l'interno della parte tenace per resistere agli urti.

Cementazione superficiale: un guscio duro con un nucleo tenace

La cementazione superficiale è un gruppo di processi che modificano solo la chimica superficiale dell'acciaio. Ciò crea un "guscio" di elevata durezza attorno a un "nucleo" più morbido e tenace.

Processi come la carburazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) diffondono questi elementi nello strato superficiale. La parte viene quindi tipicamente temprata e rinvenuta. Questo è ideale per componenti come ingranaggi e cuscinetti, che devono resistere all'usura superficiale pur sopportando carichi d'urto.

Comprendere i compromessi

La scelta di un processo di trattamento termico è sempre un esercizio di bilanciamento di proprietà in competizione. Non esiste un singolo trattamento che massimizzi tutte le caratteristiche desiderabili.

Il dilemma durezza contro tenacità

Questo è il compromesso più fondamentale nel trattamento termico dell'acciaio. Man mano che si aumenta la durezza di un acciaio, si diminuisce quasi sempre la sua tenacità e duttilità.

- Acciaio completamente ricotto è molto tenace e duttile ma morbido.

- Acciaio completamente temprato è estremamente duro ma molto fragile.

- Acciaio rinvenuto si colloca su uno spettro tra questi due estremi. Temperature di rinvenimento più elevate danno origine ad acciaio più morbido e tenace; temperature più basse danno origine ad acciaio più duro e meno tenace.

Il controllo del processo è tutto

Il successo di qualsiasi trattamento termico dipende dal controllo preciso di temperatura, tempo e velocità di raffreddamento. Lievi deviazioni possono causare crepe, deformazioni o un fallimento completo nel raggiungere la microstruttura desiderata.

Attrezzature specializzate, come i forni a muffola utilizzati per i test, forniscono il rigoroso controllo termico necessario per garantire che questi processi siano ripetibili e affidabili.

Selezione del processo giusto per il tuo obiettivo

La tua scelta deve essere guidata dai requisiti specifici della parte finita.

- Se la tua priorità principale è preparare l'acciaio per la lavorazione o la formatura: Usa la ricottura per rendere il materiale il più morbido e lavorabile possibile.

- Se la tua priorità principale è la massima durezza e resistenza all'usura: Usa la tempra, ma sii consapevole che la parte sarà fragile e richiederà probabilmente un passaggio successivo.

- Se la tua priorità principale è un componente durevole che sia duro e tenace: Usa la tempra seguita dal rinvenimento per impostare il preciso equilibrio necessario per l'applicazione.

- Se la tua priorità principale è una superficie resistente all'usura su una parte che deve assorbire urti: Usa un processo di cementazione superficiale per creare un esterno duro con un nucleo tenace e duttile.

Comprendere questi processi fondamentali trasforma il trattamento termico da una serie di ricette astratte a un potente strumento per ingegnerizzare l'acciaio secondo le tue esatte specifiche.

Tabella riassuntiva:

| Processo | Obiettivo | Azione Chiave | Proprietà Risultante |

|---|---|---|---|

| Ricottura | Massima Morbidezza | Riscaldare e Raffreddare Lentamente | Lavorabilità Migliorata, Duttilità |

| Tempra | Massima Durezza | Riscaldare e Raffreddare Rapidamente | Elevata Durezza, Resistenza all'Usura |

| Rinvenimento | Bilanciare Durezza e Tenacità | Riscaldare l'Acciaio Tempra | Ridotta Fragilità, Aumentata Tenacità |

| Cementazione Superficiale | Superficie Dura, Nucleo Tenace | Diffondere Elementi nella Superficie | Resistenza all'Usura Superficiale, Resistenza agli Urti del Nucleo |

Ottieni risultati di trattamento termico precisi e ripetibili con le apparecchiature da laboratorio KINTEK.

Il successo di processi come la ricottura, la tempra e il rinvenimento dipende dal controllo esatto della temperatura e delle velocità di raffreddamento. KINTEK è specializzata in forni da laboratorio di alta qualità, inclusi i forni a muffola, che forniscono le prestazioni termiche affidabili necessarie per il tuo laboratorio di R&S o di controllo qualità.

Sia che tu stia sviluppando nuove leghe o garantendo la coerenza del prodotto, le nostre apparecchiature ti aiutano a ingegnerizzare le proprietà dell'acciaio con fiducia.

Contatta oggi i nostri esperti per trovare la soluzione di trattamento termico perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quale temperatura provoca la fusione? Debinding vs. Fusione nella Fabbricazione di Metalli

- Qual è il significato del debinding? Padroneggiare il Passaggio Critico per Componenti ad Alte Prestazioni

- Quando riscaldiamo un anello metallico si espande o si comprime? Il foro diventa più grande, non più piccolo

- Come si determina il contenuto di ceneri in una fornace a muffola? Padroneggia il Metodo di Analisi Gravimetrica

- Perché il punto di fusione è diverso per sostanze diverse? Il Ruolo Chiave della Forza del Legame