Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un processo utilizzato per creare film sottili solidi ad alte prestazioni su un substrato. Lo ottiene introducendo gas precursori in una camera di reazione dove, sotto calore e pressione controllati, subiscono una reazione chimica e depositano un nuovo strato di materiale sulla superficie bersaglio. Questo metodo è fondamentale per la produzione in settori che vanno dall'elettronica all'ottica.

Il vero potere della CVD non risiede solo nel depositare un rivestimento, ma nella sua capacità di ingegnerizzare con precisione le proprietà di tale rivestimento. Manipolando la chimica dei gas, la temperatura e la pressione, è possibile far crescere film altamente puri, densi ed eccezionalmente uniformi anche sulle superfici tridimensionali più complesse.

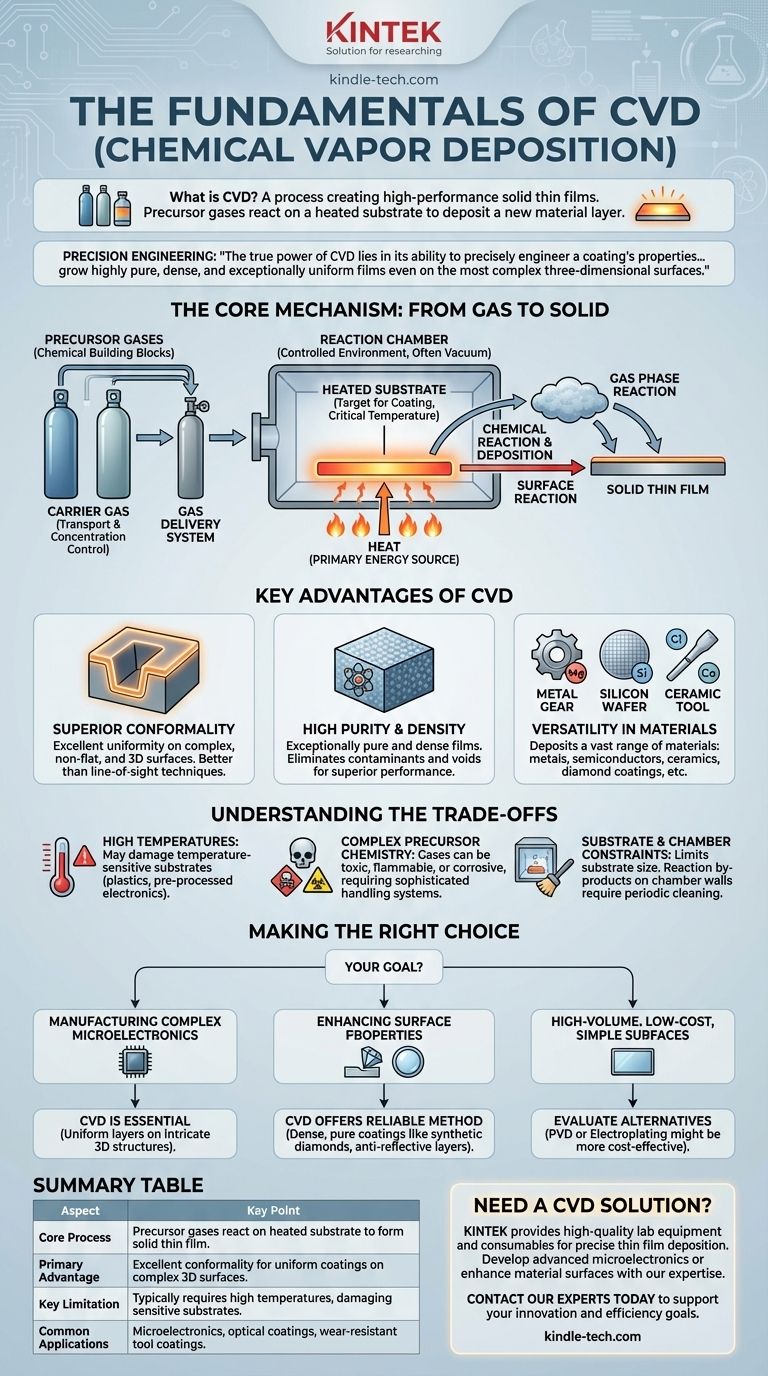

Il Meccanismo Centrale: Dal Gas al Solido

Per comprendere la CVD, è necessario prima comprendere le sue parti costituenti e come interagiscono. L'intero processo è una reazione chimica attentamente controllata che avviene all'interno di un ambiente confinato.

Il Ruolo dei Gas Precursori

I gas precursori sono i blocchi chimici costitutivi del film finale. Sono gas accuratamente selezionati che contengono gli elementi che si desidera depositare.

Questi gas vengono convogliati nella camera di reazione utilizzando un sistema di erogazione del gas, spesso miscelati con un gas di trasporto (come azoto o idrogeno) che aiuta a trasportarli e a controllarne la concentrazione.

La Camera di Reazione e il Substrato

La camera di reazione è un recipiente sigillato, spesso sotto vuoto, che contiene l'intero processo. Fornisce l'ambiente controllato necessario affinché le reazioni chimiche avvengano in modo prevedibile.

All'interno di questa camera si trova il substrato, che è il materiale o il componente che verrà rivestito. Il substrato viene riscaldato a una temperatura specifica e critica per facilitare la deposizione.

Il Ruolo Critico dell'Energia

Il calore è la principale fonte di energia che guida il processo CVD. L'applicazione di calore al substrato e alla camera compie due azioni: fornisce l'energia termica necessaria per rompere i legami chimici nei gas precursori e abilita le successive reazioni che formano il film solido.

La temperatura precisa è uno dei parametri più critici, influenzando direttamente la velocità di deposizione e la qualità, la purezza e la struttura del film finale.

I Due Percorsi di Reazione

Una volta energizzati, i gas precursori formano il film solido in uno dei due modi. Possono reagire direttamente sulla superficie calda del substrato, oppure possono reagire in fase gassosa sopra il substrato per formare una specie chimica intermedia che poi si deposita sulla superficie.

Vantaggi Chiave del Processo CVD

La CVD non è solo un metodo tra tanti; le sue caratteristiche uniche la rendono indispensabile per determinate applicazioni di alto valore.

Conformità Superiore

Il vantaggio più evidente della CVD è la sua eccellente conformità. Poiché i gas precursori possono fluire e reagire su tutte le superfici esposte, la CVD può creare un rivestimento perfettamente uniforme su strutture complesse, non piane e tridimensionali.

Questo è un vantaggio significativo rispetto alle tecniche a linea di vista come la deposizione fisica da fase vapore (PVD), che possono creare rivestimenti sottili o incompleti in trincee e sui lati "in ombra" di una caratteristica.

Elevata Purezza e Densità

La natura della reazione chimica consente la creazione di film eccezionalmente puri e densi. Controllando attentamente i gas in ingresso ed eliminando i contaminanti all'interno della camera a vuoto, il materiale solido risultante è privo di vuoti e impurità che possono degradare le prestazioni.

Versatilità nella Deposizione di Materiali

Il processo CVD è straordinariamente versatile. Modificando i gas precursori, è possibile depositare una vasta gamma di materiali, inclusi metalli, semiconduttori (come il silicio) e ceramiche (come il nitruro di silicio). Questa flessibilità è il motivo per cui viene utilizzato per tutto, dai chip per computer e lenti ottiche ai rivestimenti di diamante sintetico sugli utensili da taglio.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. Essere un consulente tecnico efficace significa riconoscere i vincoli di un processo.

La Necessità di Alte Temperature

La CVD richiede tipicamente temperature elevate per guidare le reazioni chimiche. Questo può essere un limite significativo, poiché il calore richiesto può danneggiare o alterare le proprietà di substrati sensibili alla temperatura, come alcune materie plastiche o componenti elettronici pre-elaborati.

Complessità della Chimica dei Precursori

I gas utilizzati come precursori possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede sistemi sofisticati e costosi di erogazione dei gas e di gestione degli scarichi per garantire la sicurezza e la conformità ambientale. La gestione di questa chimica complessa è una considerazione operativa importante.

Vincoli del Substrato e della Camera

Il processo è contenuto all'interno di una camera di reazione, il che limita la dimensione del substrato che può essere rivestito. Inoltre, i sottoprodotti chimici della reazione possono depositarsi sulle pareti della camera, richiedendo cicli di pulizia periodici che influiscono sulla produttività della produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la CVD deve basarsi su una chiara comprensione dei tuoi obiettivi tecnici e commerciali.

- Se il tuo obiettivo principale è la produzione di microelettronica complessa: La CVD è essenziale per la sua capacità di creare strati uniformi e conformi sulle intricate strutture 3D presenti nei moderni chip per computer.

- Se il tuo obiettivo principale è migliorare le proprietà superficiali come durezza o chiarezza: La CVD offre un metodo affidabile per far crescere rivestimenti densi e puri come diamanti sintetici su utensili o strati antiriflesso su vetro ottico.

- Se il tuo obiettivo principale è il rivestimento ad alto volume e a basso costo su superfici piane semplici: Dovresti valutare se la precisione della CVD sia veramente necessaria, poiché metodi alternativi come PVD o galvanica potrebbero essere più convenienti.

In definitiva, la deposizione chimica da fase vapore è una pietra angolare dell'ingegneria dei materiali moderna, che consente la creazione di materiali avanzati che altrimenti sarebbero impossibili da produrre.

Tabella Riassuntiva:

| Aspetto | Punto Chiave |

|---|---|

| Processo Centrale | I gas precursori reagiscono su un substrato riscaldato per formare un film sottile solido. |

| Vantaggio Principale | Eccellente conformità per rivestimenti uniformi su superfici 3D complesse. |

| Limitazione Chiave | Richiede tipicamente alte temperature, che possono danneggiare substrati sensibili. |

| Applicazioni Comuni | Microelettronica, rivestimenti ottici, rivestimenti per utensili resistenti all'usura. |

Hai bisogno di una soluzione CVD su misura per le esigenze specifiche del tuo laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità per una deposizione precisa di film sottili. Sia che tu stia sviluppando microelettronica avanzata o migliorando le superfici dei materiali, la nostra esperienza e i nostri prodotti affidabili possono aiutarti a ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare gli obiettivi di innovazione ed efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme