La funzione primaria del processo di sinterizzazione è quella di legare materiali in polvere in una massa solida e densa utilizzando calore e pressione senza raggiungere il punto di fusione del materiale. Questo trasforma le particelle sciolte in un oggetto forte e unificato incoraggiando gli atomi a formare legami più stretti, il che migliora significativamente le proprietà fisiche del materiale come la resistenza e la durabilità.

La sinterizzazione non riguarda la fusione; è un processo allo stato solido per creare componenti densi e robusti da polveri. Il suo scopo principale è quello di ottenere proprietà desiderabili del materiale in modo economicamente vantaggioso, specialmente per materiali con punti di fusione estremamente elevati.

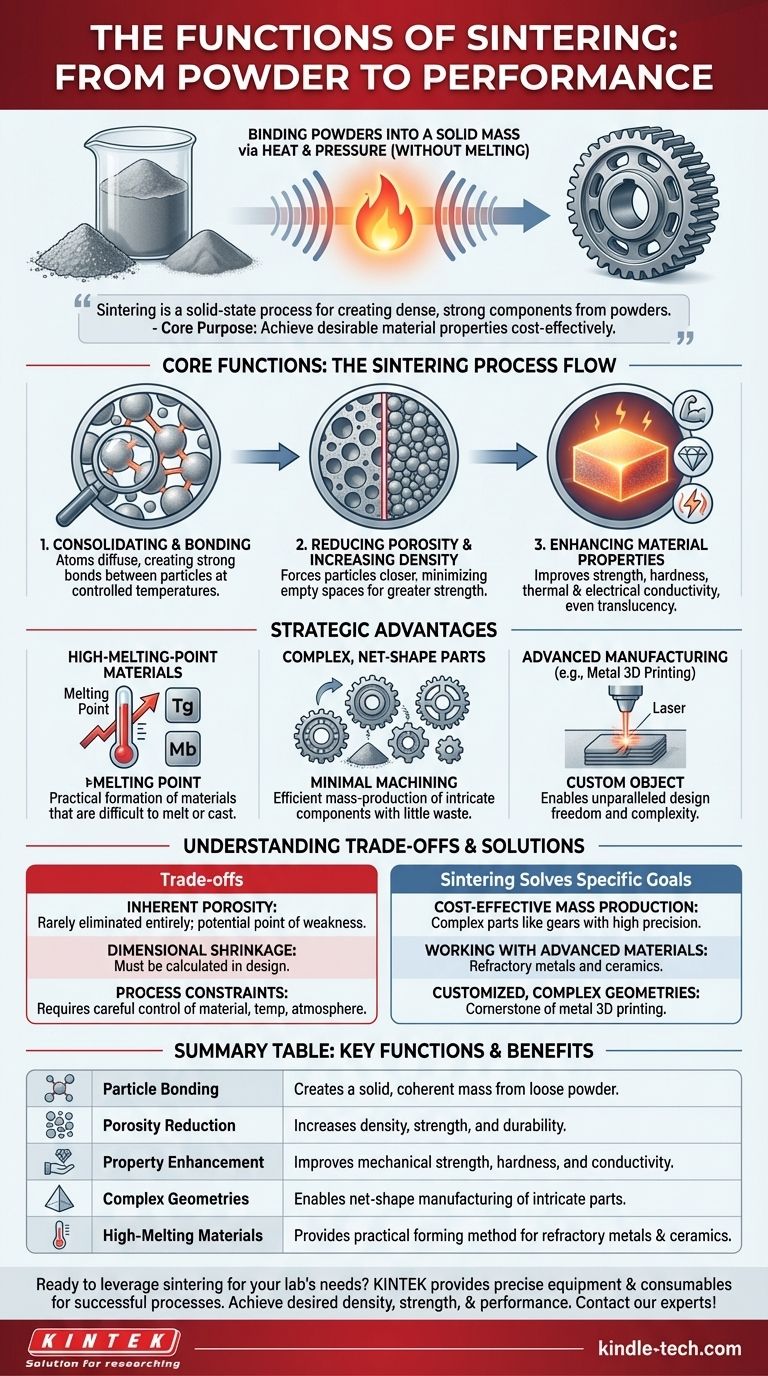

Le Funzioni Principali: Dalla Polvere alle Prestazioni

La sinterizzazione è un processo fondamentale in campi come la metallurgia delle polveri e la produzione di ceramiche. Svolge diverse funzioni critiche contemporaneamente controllando attentamente calore e pressione.

Funzione 1: Consolidamento e Legame delle Particelle

La funzione più fondamentale della sinterizzazione è trasformare una raccolta sciolta di particelle in una massa coerente e solida.

Questo si ottiene riscaldando il materiale a una temperatura in cui gli atomi diventano sufficientemente mobili da diffondersi attraverso i confini delle particelle adiacenti, creando forti legami tra di esse. Il materiale non diventa mai liquido, rendendo il processo altamente controllato.

Funzione 2: Riduzione della Porosità e Aumento della Densità

Una parte pressata e non sinterizzata (spesso chiamata "pezzo verde") contiene un significativo spazio vuoto, o porosità, tra le sue particelle.

La sinterizzazione forza queste particelle ad avvicinarsi, minimizzando sistematicamente questi spazi porosi. Questo processo di densificazione è fondamentale per aumentare la resistenza e la durabilità complessive del componente finale.

Funzione 3: Miglioramento delle Proprietà del Materiale

Aumentando la densità e creando una struttura unificata, la sinterizzazione migliora direttamente un'ampia gamma di caratteristiche di un materiale.

Ciò include miglioramenti in resistenza meccanica, durezza, conduttività termica e conduttività elettrica. Per alcune ceramiche, può persino aumentare la traslucenza.

Applicazioni Chiave e Vantaggi Strategici

Le funzioni della sinterizzazione si traducono in vantaggi significativi che la rendono il processo preferito in molti settori, dai componenti automobilistici all'elettronica avanzata.

Abilitare l'Uso di Materiali ad Alto Punto di Fusione

La sinterizzazione fornisce un modo pratico per formare parti da materiali come il tungsteno o il molibdeno, che hanno punti di fusione così alti che fonderli e fonderli sarebbe estremamente dispendioso in termini energetici e difficile.

Poiché la sinterizzazione opera al di sotto del punto di fusione, offre un percorso di produzione più efficiente ed economico per questi materiali avanzati.

Creazione di Parti Complesse a Forma Netta

Nella metallurgia delle polveri, le polveri vengono prima pressate nella forma desiderata prima di essere sinterizzate. Questo è un modo altamente efficiente per produrre in serie componenti complessi come ingranaggi, cuscinetti, pignoni e camme.

Le parti risultanti sono "a forma netta" o "quasi a forma netta", il che significa che richiedono poca o nessuna lavorazione successiva, il che consente di risparmiare tempo e ridurre gli sprechi di materiale.

Facilitare la Produzione Avanzata

La sinterizzazione è un passaggio chiave in molte forme di stampa 3D in metallo. Un laser sinterizza selettivamente strati di polvere metallica per costruire un oggetto personalizzato, consentendo una libertà di progettazione e una complessità senza precedenti.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarla efficacemente.

Porosità Inerente

Sebbene la sinterizzazione riduca significativamente la porosità, raramente la elimina completamente. La microporosità residua può talvolta essere un punto di debolezza rispetto a un componente realizzato in metallo completamente fuso e colato.

Controllo Dimensionale e Ritiro

Il processo di densificazione provoca il ritiro del componente. Questo ritiro deve essere calcolato con precisione e tenuto in considerazione nella progettazione iniziale dello stampo o della parte per ottenere le dimensioni finali desiderate.

Vincoli di Materiale e Processo

Il successo della sinterizzazione dipende da un attento controllo della dimensione delle particelle del materiale, della pressione, della temperatura e dell'atmosfera del forno. Non tutti i materiali sono adatti alla sinterizzazione, e il processo richiede attrezzature specializzate e competenza.

Come la Sinterizzazione Risolve Specifici Obiettivi di Produzione

La scelta del processo di produzione dipende dal tuo obiettivo finale. La sinterizzazione è la soluzione ottimale in diversi scenari chiave.

- Se il tuo obiettivo principale è la produzione di massa economicamente vantaggiosa: La sinterizzazione è ideale per creare parti complesse come ingranaggi e cuscinetti con alta precisione e minima necessità di lavori di finitura.

- Se il tuo obiettivo principale è lavorare con materiali avanzati: Fornisce il metodo più pratico per formare componenti da metalli e ceramiche con punti di fusione estremamente elevati.

- Se il tuo obiettivo principale sono geometrie complesse e personalizzate: La sinterizzazione è un pilastro della stampa 3D in metallo, consentendo la creazione di parti intricate impossibili da produrre con metodi tradizionali.

In definitiva, la sinterizzazione fornisce un metodo potente e versatile per l'ingegneria dei materiali con proprietà specifiche che la fusione o la lavorazione meccanica da sole non possono raggiungere.

Tabella riassuntiva:

| Funzione Chiave | Beneficio Primario |

|---|---|

| Legame delle Particelle | Crea una massa solida e coerente da polvere sciolta. |

| Riduzione della Porosità | Aumenta densità, resistenza e durabilità. |

| Miglioramento delle Proprietà | Migliora resistenza meccanica, durezza e conduttività. |

| Geometrie Complesse | Consente la produzione a forma netta di parti intricate. |

| Materiali ad Alto Punto di Fusione | Fornisce un metodo pratico di formatura per metalli refrattari e ceramiche. |

Pronto a sfruttare la sinterizzazione per le esigenze di materiali o componenti del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio precisi necessari per processi di sinterizzazione di successo. Che tu stia sviluppando nuovi materiali o producendo parti complesse, la nostra esperienza garantisce il raggiungimento della densità, resistenza e prestazioni desiderate. Contatta i nostri esperti oggi per discutere come possiamo supportare le tue applicazioni di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna