In sostanza, un forno per trattamenti termici deve fornire in modo affidabile quattro capacità fondamentali. Questi requisiti sono un sistema di riscaldamento preciso, un controllo accurato della temperatura nel tempo, un'atmosfera del forno gestita e l'integrità strutturale per contenere in sicurezza l'intero processo. Senza uno di questi, il forno non può ottenere le trasformazioni metallurgiche controllate che sono l'unico scopo del trattamento termico.

La funzione essenziale di un forno per trattamenti termici non è semplicemente quella di scaldarsi, ma di creare un ambiente altamente controllato e ripetibile. I quattro requisiti chiave sono i pilastri che consentono la manipolazione precisa delle proprietà fondamentali di un materiale attraverso l'attenta applicazione di calore e chimica.

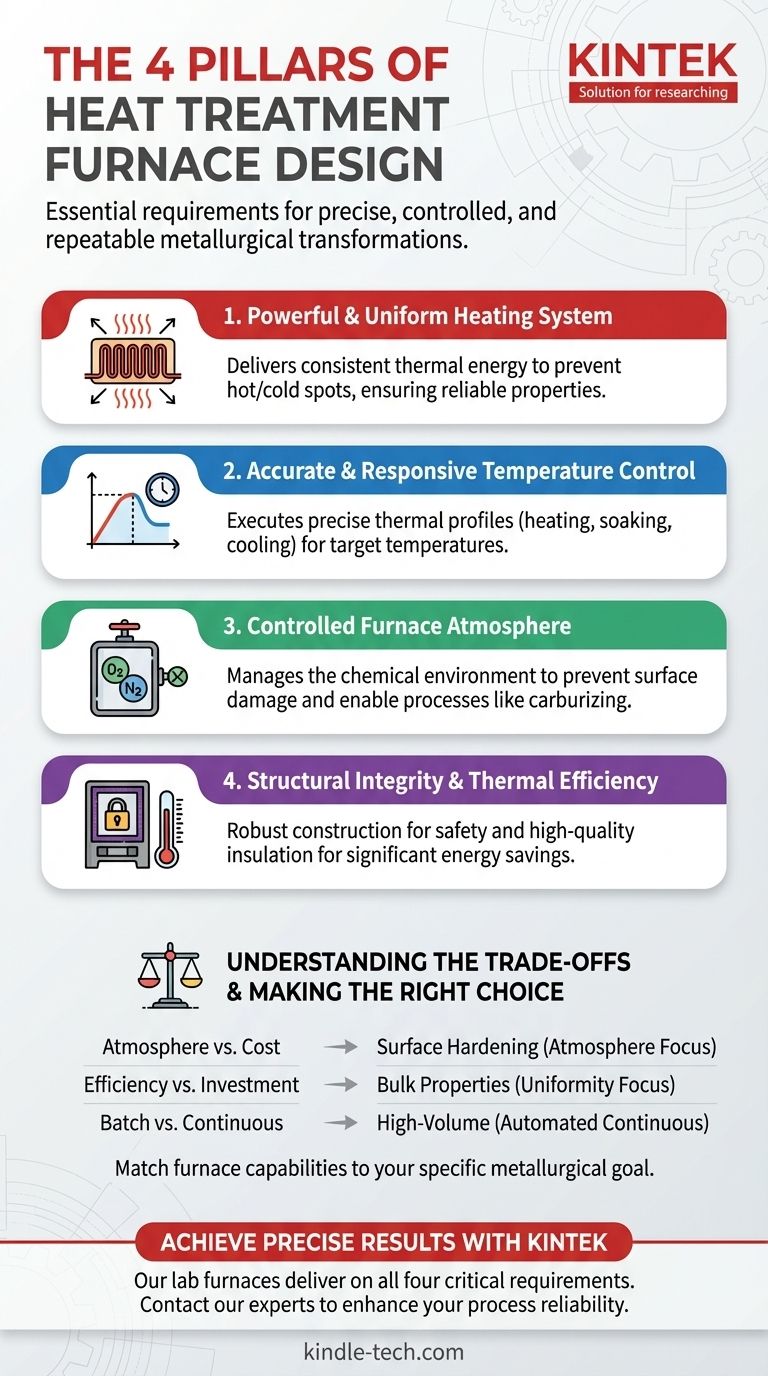

I Quattro Pilastri della Progettazione del Forno

Per capire perché questi requisiti non sono negoziabili, dobbiamo esaminare la funzione che ognuno di essi svolge nel raggiungimento di un risultato metallurgico specifico. Lavorano in concerto per trasformare un materiale dal suo stato iniziale al suo stato finale desiderato.

1. Un Sistema di Riscaldamento Potente e Uniforme

Il requisito più ovvio è la capacità di generare calore. Il sistema, alimentato a gas o elettrico, deve essere in grado di fornire energia termica sufficiente per portare la temperatura del carico al livello target entro un lasso di tempo pratico.

La vera sfida, tuttavia, è l'uniformità del calore. I punti freddi o caldi all'interno del forno comporteranno proprietà del materiale incoerenti, rendendo inaffidabile l'intero processo. Ecco perché la progettazione e il posizionamento degli elementi riscaldanti sono fondamentali.

2. Controllo della Temperatura Accurato e Reattivo

Generare calore non è sufficiente; bisogna controllarlo con precisione. I processi di trattamento termico seguono un profilo termico specifico, che spesso comporta un rapido periodo di riscaldamento, un lungo periodo di "mantenimento" o "soaking" a una temperatura specifica e una fase di raffreddamento controllata.

Il sistema di controllo del forno deve regolare la fonte di calore per eseguire questo profilo perfettamente. Deve fornire energia elevata durante la fase di riscaldamento iniziale e quindi ridurre per mantenere una temperatura costante e stabile durante il mantenimento, assicurando che l'intero pezzo raggiunga la temperatura target.

3. Un'Atmosfera del Forno Controllata

L'ambiente chimico all'interno del forno è importante tanto quanto la temperatura. L'atmosfera interagisce direttamente con la superficie del metallo caldo, e un'atmosfera incontrollata può rovinare il pezzo.

Un forno deve avere un corpo ben sigillato per gestire questo ambiente. Ciò consente agli operatori di prevenire reazioni indesiderate come l'ossidazione (formazione di scaglie) o di introdurre intenzionalmente gas specifici per alterare la superficie del materiale, come nei processi di cementazione.

4. Integrità Strutturale ed Efficienza Termica

Il forno è un recipiente che deve contenere in sicurezza temperature estreme e atmosfere potenzialmente volatili. La sua costruzione fisica, inclusi il corpo del forno e qualsiasi porta o guarnizione, deve essere robusta e affidabile.

Inoltre, deve essere efficiente. La parte superiore del forno, e di fatto l'intera sua struttura, deve avere un'eccellente funzionalità di conservazione del calore (isolamento). Un isolamento scadente porta a un enorme spreco di energia e può creare un ambiente operativo esterno non sicuro.

Comprendere i Compromessi

La selezione o la progettazione di un forno comporta il bilanciamento di priorità concorrenti. Comprendere questi compromessi è fondamentale per prendere una decisione tecnica valida.

Forni ad Atmosfera Controllata vs. Forni ad Aria

Un forno con una camera ermeticamente sigillata e complessi sistemi di gestione dei gas è significativamente più costoso e complesso da utilizzare rispetto a un semplice forno ad aria. Se il processo (come la semplice rinvenimento) o il materiale non è sensibile all'ossidazione, un'atmosfera controllata può essere una spesa non necessaria.

Efficienza Energetica vs. Costo Iniziale

Un isolamento di qualità superiore e elementi riscaldanti più efficienti aumentano il costo iniziale di un forno. Tuttavia, questi investimenti si ripagano durante la vita operativa del forno grazie a un consumo energetico notevolmente inferiore.

Lavorazione a Lotti vs. Continua

I forni progettati per la lavorazione a lotti offrono grande flessibilità per diverse dimensioni dei pezzi e cicli di trattamento. I forni continui, che utilizzano dispositivi meccanici di alimentazione e scarico, sono costruiti per la produzione ad alto volume di pezzi simili, offrendo coerenza e produttività superiori a scapito della flessibilità.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo metallurgico specifico detta quali capacità del forno devi prioritizzare.

- Se la tua priorità principale è l'indurimento superficiale (es. cementazione): Un forno con un controllo dell'atmosfera eccezionale e una camera ermeticamente sigillata è irrinunciabile.

- Se la tua priorità principale sono i cambiamenti di proprietà di massa (es. ricottura): Dai priorità a un forno con uniformità di temperatura documentata e controllo di processo altamente accurato.

- Se la tua priorità principale è la produzione ad alto volume: Un forno continuo con movimentazione automatizzata dei materiali e spegnimento integrato fornirà la coerenza e l'efficienza richieste.

- Se la tua priorità principale è la sicurezza e l'affidabilità del processo: Assicurati che il forno includa interblocchi di sicurezza certificati, dispositivi di sicurezza e ventilazione adeguata per l'atmosfera specifica utilizzata.

In definitiva, scegliere il forno giusto significa abbinare le sue capacità tecniche alla specifica trasformazione del materiale che devi ottenere.

Tabella Riassuntiva:

| Requisito | Funzione Chiave | Perché È Critico |

|---|---|---|

| Riscaldamento Potente e Uniforme | Genera e distribuisce il calore in modo uniforme | Previene proprietà del materiale incoerenti dovute a punti caldi/freddi |

| Controllo Accurato della Temperatura | Esegue profili specifici di riscaldamento, mantenimento e raffreddamento | Assicura che l'intero pezzo raggiunga la temperatura target per il tempo richiesto |

| Atmosfera del Forno Controllata | Gestisce l'ambiente chimico all'interno del forno | Previene danni superficiali (es. ossidazione) e abilita processi come la cementazione |

| Integrità Strutturale ed Efficienza | Contiene in sicurezza il processo e conserva l'energia | Garantisce la sicurezza dell'operatore e riduce i costi operativi grazie a un buon isolamento |

Pronto a ottenere risultati metallurgici precisi?

Il forno giusto è la base per un trattamento termico di successo. In KINTEK, siamo specializzati nella progettazione e fornitura di forni da laboratorio che soddisfano tutti e quattro i requisiti critici: garantendo un controllo preciso della temperatura, un riscaldamento uniforme, una gestione affidabile dell'atmosfera e una robusta sicurezza.

Che il tuo obiettivo sia la ricottura, la cementazione o la produzione ad alto volume, la nostra esperienza nelle apparecchiature da laboratorio può aiutarti a selezionare la soluzione perfetta per le tue specifiche esigenze di trasformazione dei materiali.

Contatta oggi i nostri esperti per discutere la tua applicazione e scoprire come un forno KINTEK può migliorare l'affidabilità e l'efficienza del tuo processo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali