I fallimenti della zirconia sono raramente una sorpresa. Sebbene il materiale stesso sia eccezionalmente resistente, i fallimenti clinici quasi sempre indicano problemi legati al processo, non un difetto intrinseco del materiale. Le due modalità di fallimento più comuni sono la frattura (sia del nucleo che della ceramica di rivestimento) e il distacco, entrambi ampiamente prevenibili.

Il messaggio chiave è che la zirconia non fallisce; falliscono i processi. Comprendere e controllare i passaggi chiave—dalla sinterizzazione e progettazione in laboratorio alla preparazione clinica e cementazione—è il percorso definitivo per eliminare la stragrande maggioranza dei fallimenti dei restauri in zirconia.

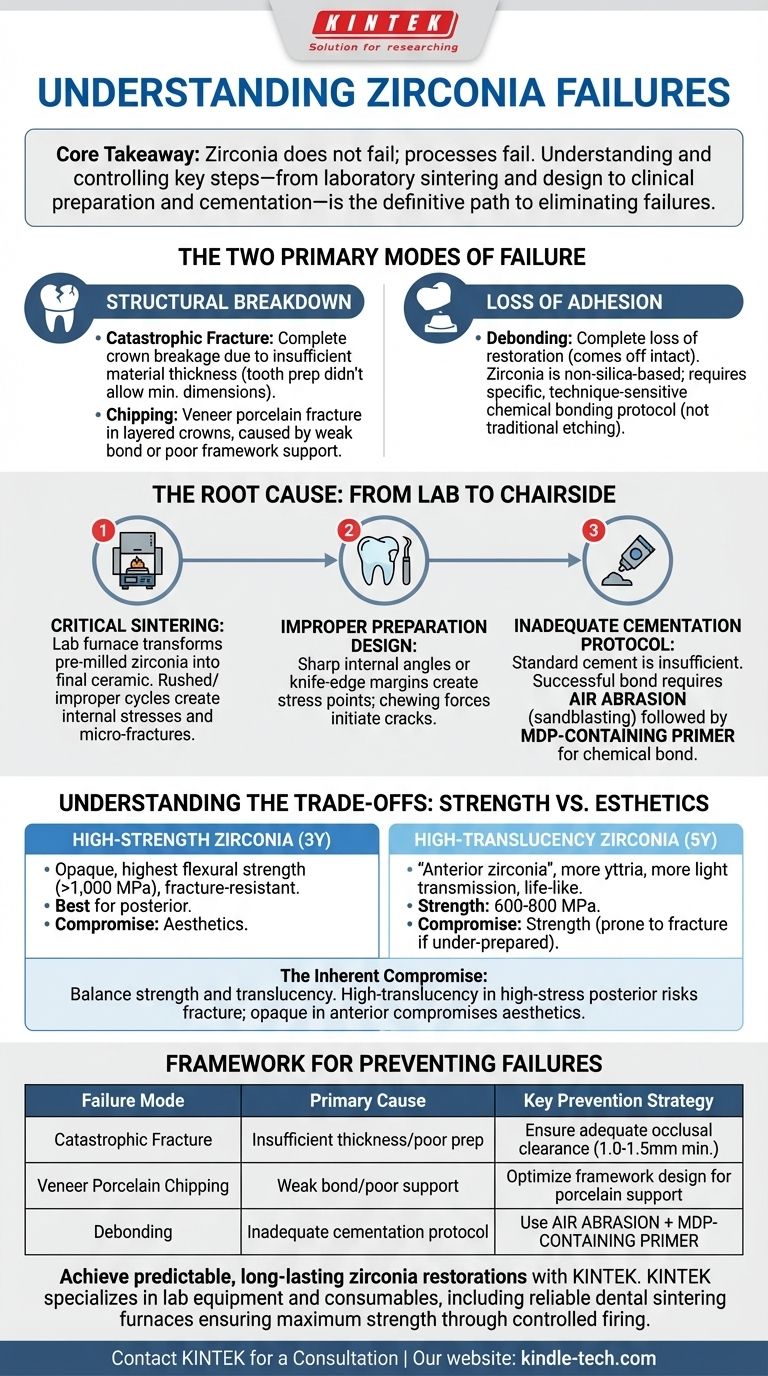

Le Due Modalità Primarie di Fallimento

Per prevenire i fallimenti, dobbiamo prima definirli chiaramente. Essi rientrano in due categorie distinte: rottura strutturale e perdita di adesione.

Frattura Catastrofica

Questa è la rottura completa della corona stessa. Sebbene la zirconia abbia un'altissima resistenza alla flessione, non è invincibile. Queste fratture sono quasi sempre il risultato di uno spessore insufficiente del materiale, il che significa che la preparazione del dente non ha permesso le dimensioni minime richieste dal produttore.

Scheggiatura (Frattura della Porcellana di Rivestimento)

Questo fallimento è specifico per le corone in zirconia stratificate, dove una porcellana estetica viene cotta su un nucleo di zirconia. La scheggiatura si verifica nello strato di porcellana più debole, non nella robusta sottostruttura in zirconia. Ciò è spesso causato da un legame debole tra gli strati o da un design della struttura che non supporta adeguatamente la porcellana.

Distacco (Perdita di Ritenzione)

Questa è una perdita completa del restauro, che si stacca dal dente intatto. La zirconia è una ceramica non a base di silice, il che significa che non può essere incisa con acido fluoridrico come la porcellana tradizionale. Ciò rende il raggiungimento di un forte legame chimico più sensibile alla tecnica ed è un frequente punto di errore clinico.

La Causa Radice: Dal Laboratorio alla Poltrona

Il fallimento è una catena di eventi. La causa radice si trova spesso molto prima che la corona venga mai posizionata nella bocca del paziente.

Il Ruolo Critico della Sinterizzazione

La sinterizzazione è il processo di riscaldamento in forno che trasforma la zirconia gessosa e pre-fresata nel suo stato ceramico finale e denso. Questo è il singolo passaggio di laboratorio più critico. Cicli di sinterizzazione affrettati o forni non correttamente calibrati possono creare stress interni e microfratture, indebolendo significativamente il restauro finale e rendendolo incline al fallimento sotto normale funzione.

Design di Preparazione Improprio

La resistenza della zirconia è sfruttata attraverso un'ingegneria adeguata. Angoli interni acuti o margini a lama di coltello sulla preparazione del dente creano punti di concentrazione dello stress. Nel tempo, le forze masticatorie si concentreranno su questi punti, potenzialmente innescando una crepa che porta a una frattura catastrofica.

Protocollo di Cementazione Inadeguato

Semplicemente usare un cemento standard non è sufficiente per la zirconia, specialmente in casi con ritenzione meccanica limitata. Un legame di successo e a lungo termine si basa su un protocollo rigoroso: sabbiatura della superficie interna seguita dall'applicazione di un primer contenente MDP (10-Metacrilossidecil diidrogeno fosfato), un monomero che si lega chimicamente agli ossidi di zirconia.

Comprendere i Compromessi: Forza vs. Estetica

Non tutta la zirconia è uguale. La scelta del materiale ha un impatto diretto sulle sue potenziali modalità di fallimento e sul caso d'uso ideale.

Zirconia ad Alta Resistenza (3Y)

Questa è la versione originale, più opaca della zirconia. Offre la massima resistenza alla flessione (oltre 1.000 MPa) ed è eccezionalmente resistente alla frattura. La sua opacità, tuttavia, ne limita l'uso in aree altamente estetiche. È lo standard aureo per corone e ponti posteriori.

Zirconia ad Alta Traslucenza (5Y)

Spesso commercializzata come "zirconia anteriore", questo materiale contiene più ittria, che organizza i cristalli per consentire il passaggio di più luce, creando un aspetto più naturale. Questo miglioramento estetico comporta un costo in termini di resistenza, che è tipicamente nell'intervallo 600-800 MPa. È più soggetta a frattura se sotto-preparata.

Il Compromesso Inerente

È necessario accettare il compromesso tra resistenza e traslucenza. Utilizzare un materiale ad alta traslucenza in una situazione posteriore ad alto stress senza un'attenzione meticolosa allo spessore della preparazione invita a una frattura. Al contrario, utilizzare un materiale opaco e ad alta resistenza per un dente anteriore compromette il risultato estetico.

Un Quadro per Prevenire i Fallimenti della Zirconia

Il successo con la zirconia è una funzione di chiara comunicazione con il tuo laboratorio e protocolli clinici precisi.

- Se il tuo obiettivo primario è la massima durabilità (corone posteriori): Utilizza una zirconia ad alta resistenza (3Y) e assicurati che la tua preparazione fornisca almeno 1,0-1,5 mm di spazio occlusale.

- Se il tuo obiettivo primario è un'estetica ottimale (corone anteriori): Una zirconia ad alta traslucenza (5Y) è appropriata, ma devi assicurare un robusto protocollo di adesione per supportare il materiale.

- Se stai riscontrando problemi di distacco: Implementa immediatamente un protocollo di sabbiatura seguito da un primer contenente MDP su ogni restauro in zirconia.

- Se sei preoccupato per la qualità del laboratorio: Parla direttamente con il tuo laboratorio riguardo ai loro protocolli di sinterizzazione. Evita i laboratori che danno priorità a tempi di consegna di un giorno rispetto a cicli di cottura comprovati e raccomandati dal produttore.

Padroneggiare la zirconia non significa temere il suo fallimento, ma controllare i processi che ne garantiscono il successo.

Tabella Riepilogativa:

| Modalità di Fallimento | Causa Primaria | Strategia di Prevenzione Chiave |

|---|---|---|

| Frattura Catastrofica | Spessore insufficiente del materiale / design di preparazione scadente | Assicurare uno spazio occlusale adeguato (min. 1,0-1,5 mm) |

| Scheggiatura della Porcellana di Rivestimento | Legame debole tra il nucleo di zirconia e la ceramica di rivestimento | Ottimizzare il design della struttura per il supporto della porcellana |

| Distacco (Perdita di Ritenzione) | Protocollo di cementazione inadeguato per ceramiche non a base di silice | Utilizzare sabbiatura + primer contenente MDP per il legame chimico |

Ottieni restauri in zirconia prevedibili e duraturi con KINTEK.

Le prestazioni della zirconia dipendono dalla precisione dal laboratorio alla poltrona. KINTEK è specializzata nelle attrezzature e nei materiali di consumo da laboratorio che costituiscono la base del successo. I nostri affidabili forni di sinterizzazione dentale assicurano che la tua zirconia raggiunga la massima resistenza attraverso cicli di cottura controllati e precisi, mitigando il rischio di difetti interni che portano al fallimento.

Collabora con noi per attrezzare il tuo laboratorio per l'eccellenza. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo flusso di lavoro e i risultati dei restauri.

Contatta KINTEK per una Consulenza

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti