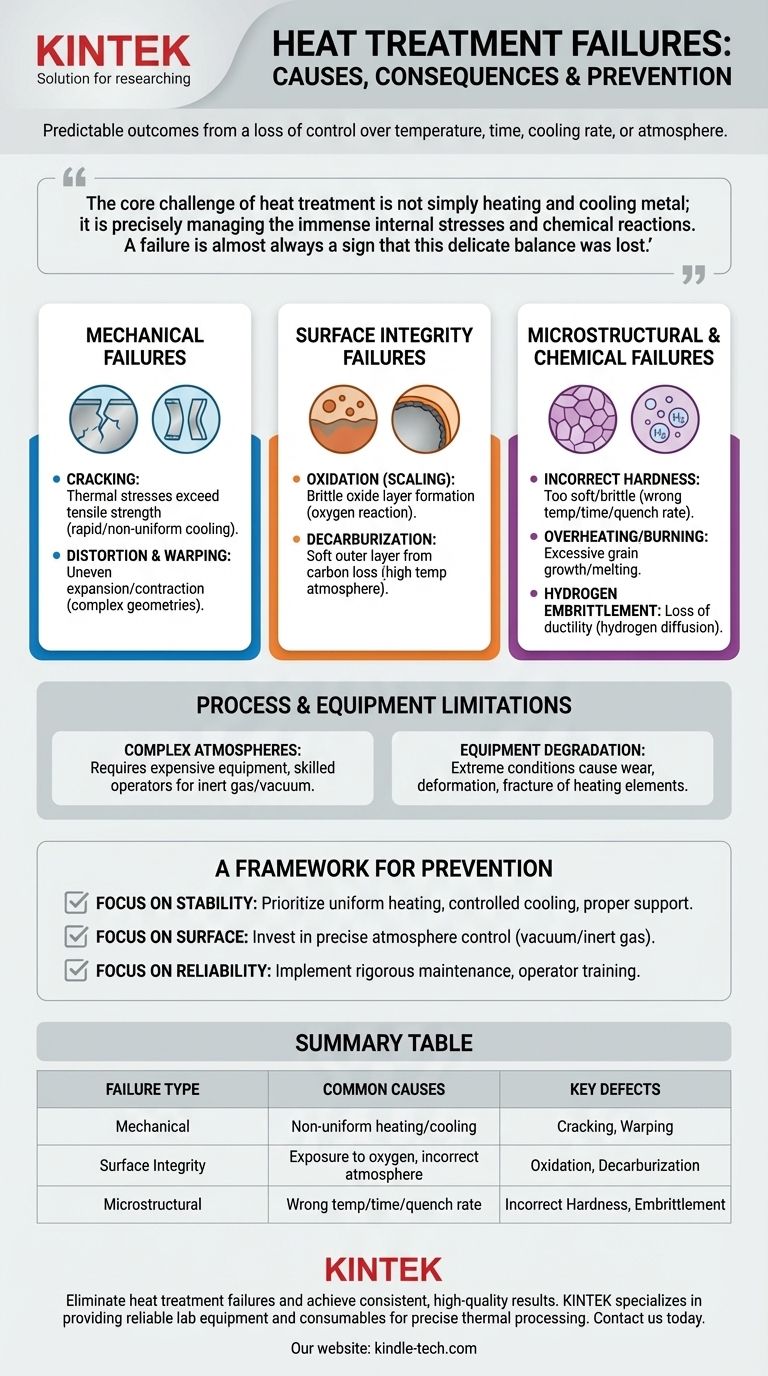

In definitiva, i fallimenti nel trattamento termico non sono eventi casuali ma risultati prevedibili derivanti da una perdita di controllo su temperatura, tempo, velocità di raffreddamento o atmosfera. I fallimenti più comuni si manifestano come difetti fisici come crepe e deformazioni, o come difetti metallurgici come durezza errata, punti molli e infragilimento, tutti elementi che compromettono l'integrità e le prestazioni del componente finale.

La sfida principale del trattamento termico non è semplicemente riscaldare e raffreddare il metallo; è gestire con precisione le immense sollecitazioni interne e le reazioni chimiche che si verificano durante il processo. Un fallimento è quasi sempre un segno che questo delicato equilibrio è stato perso, portando a un componente che non soddisfa i suoi requisiti ingegneristici.

Le Fonti di Fallimento del Trattamento Termico

I fallimenti del trattamento termico possono essere classificati in tre aree principali: meccanici, a livello superficiale e microstrutturali. Ciascuno deriva da una specifica deviazione nel processo di trattamento strettamente controllato.

Fallimenti Meccanici: Crepe e Distorsioni

La crepatura è il fallimento più catastrofico. Si verifica quando le sollecitazioni termiche, indotte da riscaldamento e raffreddamento rapidi o non uniformi, superano la resistenza alla trazione del materiale.

La distorsione e la deformazione sono meno gravi ma molto comuni. Ciò accade quando diverse sezioni di un pezzo si espandono o si contraggono a velocità diverse, creando sollecitazioni interne che modificano permanentemente la forma del componente. Le geometrie complesse con sezioni sia spesse che sottili sono particolarmente vulnerabili.

Fallimenti dell'Integrità Superficiale: Ossidazione e Decarburazione

L'ossidazione, o scagliatura, è la formazione di uno strato di ossido fragile e sfaldabile sulla superficie del materiale. Ciò si verifica quando il metallo caldo reagisce con l'ossigeno nell'atmosfera del forno, portando a una perdita di materiale e a una scarsa finitura superficiale.

La decarburazione è la perdita di carbonio dalla superficie dell'acciaio. Questo crea uno strato esterno morbido, che è dannoso per i pezzi che richiedono elevata resistenza all'usura e durezza superficiale. È causata da una reazione con l'atmosfera del forno ad alte temperature.

Fallimenti Microstrutturali e Chimici

La durezza errata è un fallimento comune in cui il materiale risulta troppo morbido o troppo fragile. Ciò deriva dal mancato raggiungimento della corretta temperatura di austenitizzazione, dal non mantenerla per il tempo richiesto o dall'utilizzo di una velocità di tempra troppo rapida o troppo lenta per la microstruttura desiderata (ad esempio, formazione di perlite invece di martensite).

Il surriscaldamento o la bruciatura si verificano se la temperatura è troppo alta. Ciò causa un'eccessiva crescita del grano o persino la fusione ai bordi del grano, il che indebolisce gravemente il materiale e non può essere corretto.

L'infragilimento da idrogeno è un fallimento chimico in cui gli atomi di idrogeno si diffondono nel reticolo metallico, causando una significativa perdita di duttilità e tenacità. Come indicato nella documentazione di processo, questo è un rischio noto quando si trattano determinati acciai in atmosfere con un alto contenuto di idrogeno.

Comprendere i Compromessi: Limitazioni di Processo e Attrezzature

Prevenire i fallimenti sopra menzionati richiede attrezzature e processi sofisticati, ma questi sistemi introducono le proprie sfide e potenziali punti di fallimento.

La Complessità delle Atmosfere Controllate

Per prevenire l'ossidazione e la decarburazione, i forni utilizzano spesso un'atmosfera controllata (ad esempio, gas inerte) o un vuoto. Tuttavia, questa soluzione comporta dei compromessi.

I sistemi di controllo dell'atmosfera comportano attrezzature complicate, un grande investimento iniziale e richiedono operatori altamente qualificati per gestire efficacemente miscele di gas e pressioni.

L'Inevitabilità del Degrado delle Attrezzature

Le condizioni estreme all'interno di un forno causano usura e deterioramento dell'attrezzatura stessa. Questo degrado può portare direttamente a fallimenti del processo.

Ad esempio, gli elementi riscaldanti elettrici nei forni per trattamento termico sottovuoto sono sottoposti a costante stress termico. Nel tempo, possono subire deformazioni ad alta temperatura, fratture o persino volatilizzazione, portando a un riscaldamento non uniforme e a cicli di trattamento falliti.

Un Quadro per Prevenire i Fallimenti del Trattamento Termico

Il successo del trattamento termico di un componente richiede un approccio olistico che consideri il materiale, la geometria e le limitazioni del processo. Utilizza queste linee guida per allineare la tua strategia con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la stabilità dimensionale e la prevenzione delle crepe: Dai priorità al riscaldamento uniforme, alle velocità di raffreddamento controllate e al corretto supporto del pezzo all'interno del forno per minimizzare i gradienti termici.

- Se il tuo obiettivo principale è raggiungere una specifica durezza superficiale e finitura: Investi in un controllo preciso dell'atmosfera (vuoto o gas inerti/reattivi) per prevenire la decarburazione e l'ossidazione.

- Se il tuo obiettivo principale è l'affidabilità e la coerenza del processo: Implementa un rigoroso programma di manutenzione delle attrezzature e investi in una formazione completa degli operatori per mitigare i guasti delle attrezzature e l'errore umano.

Comprendendo queste modalità di fallimento, puoi trasformare il trattamento termico da un rischio operativo a uno strumento ingegneristico prevedibile e potente.

Tabella riassuntiva:

| Tipo di Fallimento | Cause Comuni | Difetti Chiave |

|---|---|---|

| Meccanico | Riscaldamento/raffreddamento non uniforme | Crepe, Deformazioni |

| Integrità Superficiale | Esposizione all'ossigeno, atmosfera errata | Ossidazione, Decarburazione |

| Microstrutturale | Temperatura/tempo/velocità di tempra errati | Durezza Errata, Infragilimento |

Elimina i fallimenti del trattamento termico e ottieni risultati costanti e di alta qualità.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo affidabili per laboratori per una precisa lavorazione termica. I nostri forni e sistemi di controllo dell'atmosfera sono progettati per aiutarti a mantenere il delicato equilibrio di temperatura, tempo e atmosfera, prevenendo fallimenti comuni come crepe e decarburazione.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e garantire che i tuoi processi di trattamento termico siano un successo prevedibile.

Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono le precauzioni di sicurezza in un processo di trattamento termico? Una guida ai controlli ingegneristici, amministrativi e DPI

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio