La resistenza di un giunto brasato non è determinata da un singolo fattore, ma dalla precisa esecuzione di un intero sistema. Sebbene un giunto brasato correttamente possa e debba essere più resistente dei metalli che vengono uniti, questa resistenza è il risultato del controllo attento di quattro elementi interconnessi: la progettazione fisica del giunto, la selezione dei materiali, la pulizia delle superfici e il processo termico utilizzato per il riscaldamento e il raffreddamento.

Un giunto brasato eseguito correttamente è un sistema ingegneristico completo. La sua resistenza spesso supera quella dei materiali di base, ma questo risultato è possibile solo quando la progettazione del giunto, la compatibilità dei materiali, la preparazione della superficie e la lavorazione termica sono gestite come un insieme interconnesso.

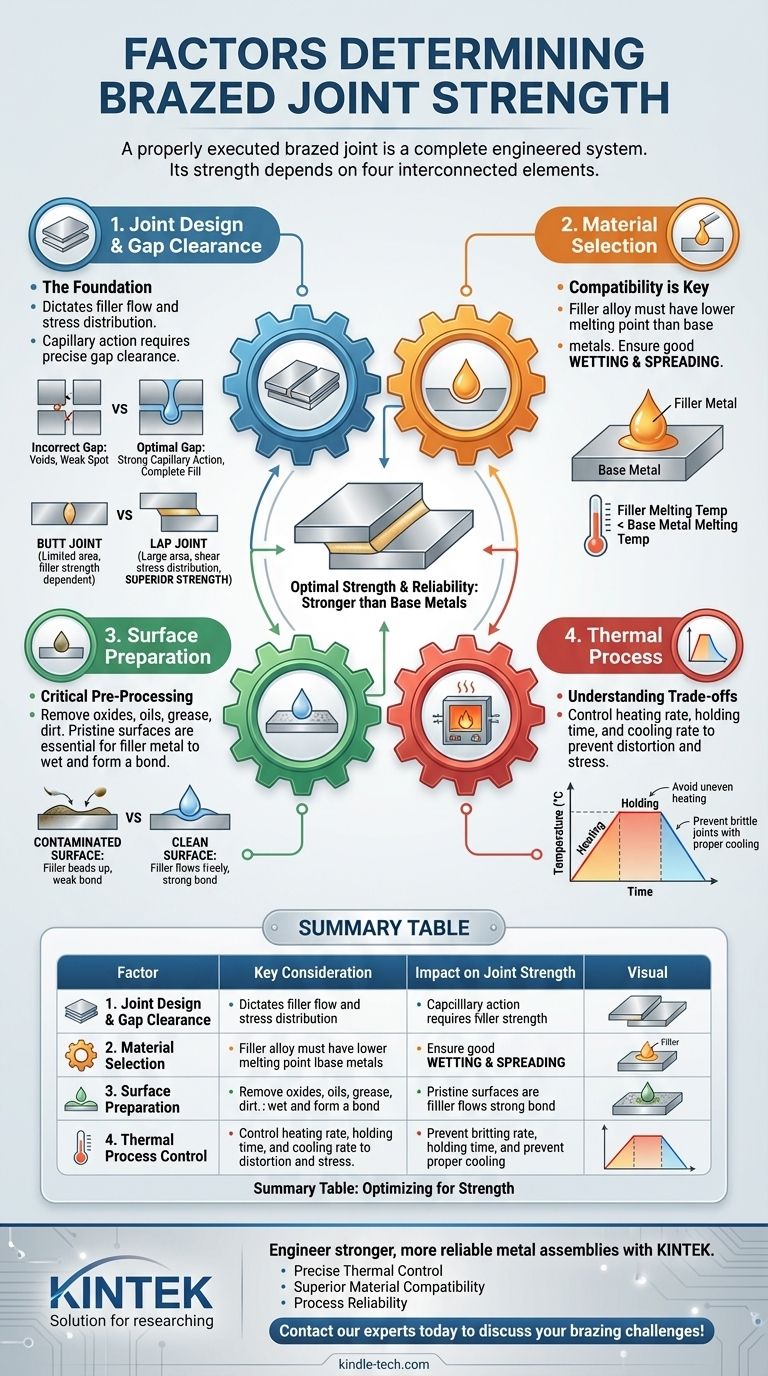

Le Fondamenta: Progettazione del Giunto e Spazio di Accoppiamento

La geometria fisica del giunto è il primo e più critico fattore. Determina come fluirà il metallo d'apporto e come verrà distribuito lo stress sull'unione.

Il Principio dell'Azione Capillare

La brasatura si basa sull'azione capillare per attirare il metallo d'apporto fuso nello spazio ristretto tra i due materiali di base. La forza di questa azione è controllata direttamente dalla distanza tra le superfici, nota come spazio di accoppiamento (gap clearance).

Uno spazio errato impedirà al metallo d'apporto di riempire completamente il giunto, creando vuoti e punti deboli destinati a cedere sotto carico.

Definizione dello Spazio Ottimale

Ottenere lo spazio corretto richiede una lavorazione meccanica precisa. La dimensione ideale non è un numero unico, ma dipende dal metallo d'apporto, dai materiali di base e dalla lunghezza della sovrapposizione.

Questo spazio deve essere sufficientemente piccolo da promuovere una forte azione capillare, ma sufficientemente grande da consentire al metallo d'apporto e al fondente (se utilizzato) di fluire liberamente attraverso l'intera area del giunto.

Giunti a Sovrapposizione (Lap Joints) rispetto a Giunti di Testa (Butt Joints)

Per la massima resistenza, un giunto a sovrapposizione è di gran lunga superiore a un giunto di testa. La resistenza di un giunto di testa è limitata dalla resistenza del metallo d'apporto stesso e dalla piccola area di incollaggio.

Un giunto a sovrapposizione, invece, crea un'area superficiale molto più ampia per l'unione. Sovrapponendo le parti, il carico viene trasferito come sforzo di taglio su questa area più ampia, risultando in un giunto significativamente più resistente e durevole.

Selezione dei Materiali: Metalli di Base e Metallo d'Apporto

La compatibilità chimica e metallurgica tra i metalli di base e il metallo d'apporto è fondamentale per formare un legame resistente.

La Compatibilità è Fondamentale

La lega d'apporto per brasatura deve avere una temperatura di fusione significativamente inferiore a quella dei metalli di base uniti. Ciò assicura che i materiali di base mantengano la loro integrità strutturale e non vengano fusi o deformati durante il processo di riscaldamento.

Il Ruolo del Metallo d'Apporto

Il compito principale del metallo d'apporto è fondere alla sua temperatura specificata, quindi bagnare e diffondersi uniformemente sulle superfici del giunto. Una buona "bagnatura" indica una forte attrazione molecolare tra l'apporto fuso e il metallo di base solido, essenziale per un legame metallurgico continuo e privo di vuoti.

Pre-lavorazione Critica: Preparazione della Superficie

Nessuna quantità di controllo del processo può compensare una superficie contaminata. La pulizia delle superfici del giunto influisce direttamente sulla capacità del metallo d'apporto di bagnare il materiale e formare un forte legame metallurgico.

Rimozione di Ossidi e Contaminanti

Tutte le superfici devono essere completamente pulite e prive di oli, grassi, sporco e pellicole di ossido. Gli ossidi metallici, che si formano naturalmente su superfici come l'alluminio, sono una barriera primaria alla bagnatura e devono essere rimossi chimicamente (ad esempio, con una soluzione alcalina) o meccanicamente.

L'Obiettivo: Una Superficie Impeccabile

L'obiettivo è creare una superficie chimicamente ricettiva al metallo d'apporto fuso. Senza questa condizione impeccabile, l'apporto si raggrupperà invece di fluire, con conseguente giunto incompleto e catastroficamente debole.

Comprendere i Compromessi e il Controllo del Processo

Anche con progettazione e preparazione perfette, la resistenza finale è determinata dal controllo del ciclo termico.

Il Dilemma dello Spazio: Troppo Largo vs. Troppo Stretto

Uno spazio troppo largo interromperà l'azione capillare, portando a grandi vuoti e distribuzione insufficiente dell'apporto. Uno spazio troppo stretto può impedire all'apporto di penetrare completamente nel giunto, affamando il legame. Questo è un parametro critico che deve essere ottimizzato.

Problemi di Controllo Termico: Riscaldamento e Raffreddamento

La velocità di riscaldamento, il tempo di mantenimento e la velocità di raffreddamento sono variabili cruciali. Riscaldare troppo velocemente o in modo non uniforme può causare stress termico e deformazione dei pezzi. Mantenere la temperatura troppo a lungo può danneggiare i metalli di base. Raffreddare troppo rapidamente può introdurre tensioni residue, rendendo il giunto fragile.

Ottimizzazione del Processo

Fattori come la specifica lega di alluminio, il livello di vuoto (nella brasatura sottovuoto) e la marca del metallo d'apporto influenzano il profilo termico ideale. Non esiste un'impostazione universale; questi parametri devono essere ottimizzati tramite sperimentazione per trovare la migliore combinazione per la vostra applicazione specifica.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo approccio finale dovrebbe essere guidato dal tuo obiettivo primario. I principi della brasatura sono costanti, ma la tua attenzione potrebbe spostarsi a seconda del risultato desiderato.

- Se la tua priorità principale è la massima resistenza e affidabilità: Dai la priorità a una progettazione a giunto a sovrapposizione con una grande sovrapposizione e investi molto nei processi che garantiscono una superficie perfettamente pulita e uno spazio di accoppiamento controllato con precisione.

- Se la tua priorità principale è la produzione ad alto volume: Concentrati sulla creazione di un processo altamente ripetibile per la preparazione della superficie e automatizza il ciclo termico per garantire la coerenza da un pezzo all'altro.

- Se stai risolvendo i problemi di guasto dei giunti: Inizia la tua indagine con i due colpevoli più comuni—spazio del giunto improprio e pulizia superficiale inadeguata—prima di passare ai parametri del processo termico.

Controllando sistematicamente questi fattori, si passa dal semplice unire metalli all'ingegnerizzare un legame più forte delle parti stesse.

Tabella Riassuntiva:

| Fattore | Considerazione Chiave | Impatto sulla Resistenza del Giunto |

|---|---|---|

| Progettazione del Giunto e Spazio | Spazio di accoppiamento ottimale per l'azione capillare; uso di giunti a sovrapposizione rispetto a giunti di testa. | Determina il flusso del metallo d'apporto e la distribuzione dello stress. Spazio errato crea punti deboli. |

| Selezione dei Materiali | Il metallo d'apporto deve avere un punto di fusione inferiore ed essere compatibile con i metalli di base. | Assicura la corretta bagnatura e un legame metallurgico continuo e privo di vuoti. |

| Preparazione della Superficie | Rimozione completa di oli, grassi, sporco e pellicole di ossido. | Critico affinché il metallo d'apporto bagni e si diffonda uniformemente. La contaminazione provoca la formazione di gocce e il cedimento. |

| Controllo del Processo Termico | Controllo preciso della velocità di riscaldamento, del tempo di mantenimento e della velocità di raffreddamento. | Previene la deformazione dei pezzi, il danneggiamento dei metalli di base e i giunti fragili dovuti a stress residuo. |

Progetta assemblaggi metallici più resistenti e affidabili con KINTEK.

Sia che la tua priorità sia la massima resistenza del giunto, la coerenza nella produzione ad alto volume o la risoluzione dei problemi esistenti, l'attrezzatura e i materiali di consumo giusti sono fondamentali. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi termici precisi e applicazioni di giunzione dei materiali.

La nostra esperienza può aiutarti a ottimizzare i quattro fattori chiave per una brasatura perfetta:

- Controllo Termico Preciso: Ottieni i profili esatti di riscaldamento e raffreddamento richiesti dai tuoi materiali specifici.

- Compatibilità Materiali Superiore: Accedi ai metalli d'apporto e ai fondenti giusti per i tuoi materiali di base.

- Affidabilità del Processo: Assicura risultati ripetibili lotto dopo lotto.

Rafforziamo il tuo processo. Contatta oggi i nostri esperti per discutere le tue sfide e i tuoi obiettivi di brasatura!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.