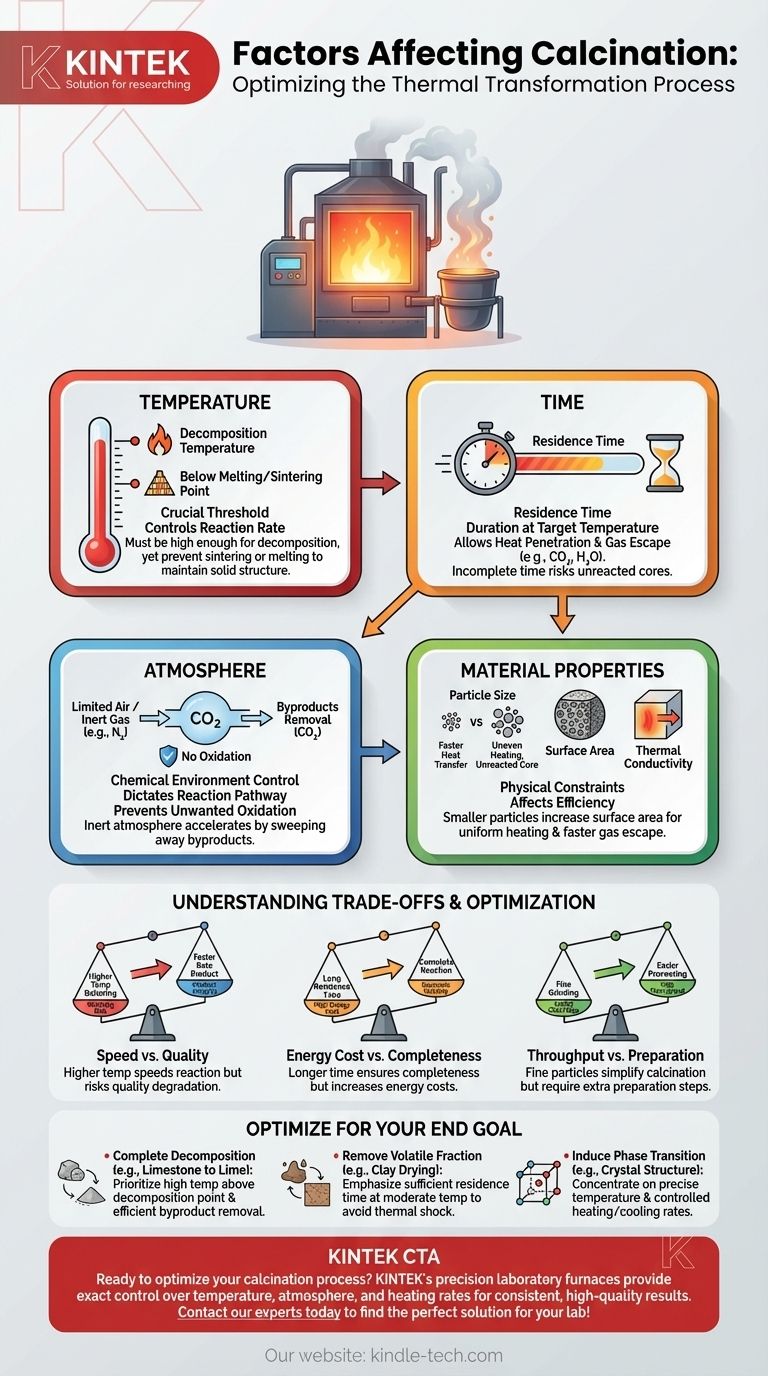

Il successo di qualsiasi processo di calcinazione dipende dal controllo preciso di quattro fattori primari: la temperatura, il tempo, l'atmosfera circostante e le proprietà fisiche del materiale stesso. La calcinazione è un trattamento termico progettato per indurre un cambiamento chimico o fisico in un solido, come la decomposizione termica o la rimozione di componenti volatili, riscaldandolo a una temperatura elevata ma inferiore al suo punto di fusione.

La calcinazione non riguarda semplicemente il riscaldamento di un materiale. È un atto di equilibrio controllato tra temperatura, tempo e atmosfera per ottenere una trasformazione specifica nella composizione chimica o nella struttura fisica di un materiale senza distruggerlo.

Le Leve Fondamentali: Temperatura e Tempo

I parametri più fondamentali che puoi controllare nella calcinazione sono quanto scaldi il materiale e per quanto tempo lo mantieni a quella temperatura. Questi due fattori sono indissolubilmente legati.

Raggiungere la Temperatura Soglia

Ogni reazione di calcinazione, che si tratti di eliminare acqua o decomporre un carbonato, ha una specifica temperatura di decomposizione. Al di sotto di questa temperatura, la reazione non procederà a una velocità significativa.

L'obiettivo è operare significativamente al di sopra di questa soglia minima per garantire una velocità di reazione pratica, ma rimanere sempre in sicurezza al di sotto del punto di fusione o sinterizzazione del materiale per mantenerne la struttura solida.

L'Importanza del Tempo di Permanenza

Il tempo di permanenza è la durata in cui il materiale viene mantenuto alla temperatura di calcinazione target. Un tempo di permanenza breve può comportare una reazione incompleta, lasciando un nucleo non calcinato all'interno delle particelle.

Deve essere concesso tempo sufficiente affinché il calore penetri nell'intero volume del materiale e affinché eventuali sottoprodotti gassosi (come CO₂ o H₂O) possano fuoriuscire.

L'Impatto della Velocità di Riscaldamento

La velocità con cui il materiale viene portato alla temperatura target può anche influenzare il prodotto finale. Una rapida velocità di riscaldamento può causare shock termico e fratture in alcuni materiali o portare a transizioni di fase indesiderate.

L'Ambiente Chimico: Controllo dell'Atmosfera

La definizione di calcinazione specifica "in assenza o con un apporto limitato di aria" per una ragione critica. Il gas che circonda il materiale detta le possibilità chimiche.

Definire il Percorso di Reazione

La composizione dell'atmosfera del forno influisce direttamente sull'equilibrio chimico. Ad esempio, la calcinazione del calcare (CaCO₃ → CaO + CO₂) è spinta in avanti dalla rimozione continua del gas CO₂ prodotto.

Se l'atmosfera ha un'alta concentrazione di CO₂, può rallentare o addirittura invertire la reazione. Al contrario, l'uso di un'atmosfera inerte come l'azoto può aiutare a spazzare via i sottoprodotti e accelerare il processo.

Prevenire l'Ossidazione Indesiderata

L'"apporto limitato di aria" è cruciale quando si lavora con materiali che possono ossidarsi. Controllando la quantità di ossigeno, è possibile prevenire reazioni collaterali indesiderate che altererebbero la natura chimica del prodotto finale.

I Vincoli Fisici: Proprietà del Materiale

Le caratteristiche intrinseche del solido in lavorazione pongono limiti fondamentali all'operazione e determinano come risponderà al calore.

Dimensione delle Particelle e Superficie

Le particelle più piccole hanno un rapporto superficie-volume molto più elevato. Ciò consente un trasferimento di calore più rapido e uniforme all'interno della particella e una più facile fuoriuscita dei gas volatili.

Le particelle grandi si riscaldano in modo non uniforme, spesso risultando in un guscio esterno completamente calcinato ma un nucleo non reagito. Questa è una delle cause più comuni di fallimento del processo.

Proprietà Termiche Intrinseche

La conduttività termica di un materiale determina la velocità con cui il calore può viaggiare dalla superficie al nucleo. I materiali con bassa conduttività termica sono molto più difficili da calcinare completamente, specialmente in particelle di dimensioni maggiori.

Comprendere i Compromessi

L'ottimizzazione di un processo di calcinazione comporta sempre l'equilibrio tra priorità contrastanti. Comprendere questi compromessi è fondamentale per un funzionamento efficiente ed efficace.

Velocità vs. Qualità

L'aumento della temperatura accelererà la reazione, ma aumenta anche il rischio di sinterizzazione (fusione delle particelle) o fusione localizzata. Ciò può degradare la qualità del prodotto finale e danneggiare le attrezzature.

Costo Energetico vs. Completezza

Mantenere un materiale ad alta temperatura per un tempo di permanenza molto lungo può garantire una reazione completa. Tuttavia, ciò comporta un costo energetico significativo, che incide direttamente sulla redditività economica del processo.

Portata vs. Preparazione

L'uso di particelle molto fini rende la calcinazione molto più facile e veloce. Tuttavia, il processo di macinazione del materiale a quella dimensione aggiunge un costo significativo e un passaggio extra (e un potenziale collo di bottiglia) all'operazione complessiva.

Ottimizzare la Calcinazione per il Tuo Obiettivo

Le impostazioni ideali dipendono interamente dal risultato desiderato. Usa il tuo obiettivo finale per determinare quali fattori privilegiare.

- Se il tuo obiettivo principale è la decomposizione termica completa (ad esempio, calcare in calce): Dai priorità al raggiungimento di una temperatura ben al di sopra del punto di decomposizione, assicurandoti che il processo rimuova efficacemente i sottoprodotti gassosi.

- Se il tuo obiettivo principale è la rimozione di una frazione volatile (ad esempio, acqua dall'argilla): Sottolinea un tempo di permanenza sufficiente a una temperatura moderata per eliminare il volatile senza causare shock termico o cambiamenti di fase indesiderati.

- Se il tuo obiettivo principale è indurre una transizione di fase (ad esempio, creare una specifica struttura cristallina): Concentrati su un controllo preciso della temperatura e su una velocità di riscaldamento e raffreddamento ben definita, poiché ciò determinerà la forma cristallina finale.

Padroneggiare la calcinazione significa comprenderla come un sistema in cui ciascuno di questi fattori influenza gli altri per fornire una specifica trasformazione del materiale.

Tabella riassuntiva:

| Fattore | Considerazione Chiave | Impatto sul Processo |

|---|---|---|

| Temperatura | Deve superare la temperatura di decomposizione ma rimanere al di sotto del punto di fusione. | Controlla la velocità e la completezza della reazione. |

| Tempo | Il tempo di permanenza deve consentire la penetrazione del calore e la fuoriuscita del gas. | Determina l'uniformità e la completezza della reazione. |

| Atmosfera | Apporto d'aria limitato o gas inerte per controllare i percorsi chimici. | Previene l'ossidazione indesiderata e rimuove i sottoprodotti. |

| Proprietà del Materiale | Dimensione delle particelle, superficie e conduttività termica. | Influisce sull'efficienza del trasferimento di calore e sulla velocità di reazione. |

Pronto a ottimizzare il tuo processo di calcinazione? I forni da laboratorio di precisione di KINTEK offrono il controllo esatto su temperatura, atmosfera e velocità di riscaldamento di cui hai bisogno per ottenere risultati costanti e di alta qualità. Che tu stia decomponendo carbonati, rimuovendo volatili o inducendo transizioni di fase, la nostra attrezzatura è progettata per affidabilità ed efficienza. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Forno rotativo elettrico di piccole dimensioni per la rigenerazione del carbone attivo

- Forno a Tubo Rotante a Funzionamento Continuo Sottovuoto Forno a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi