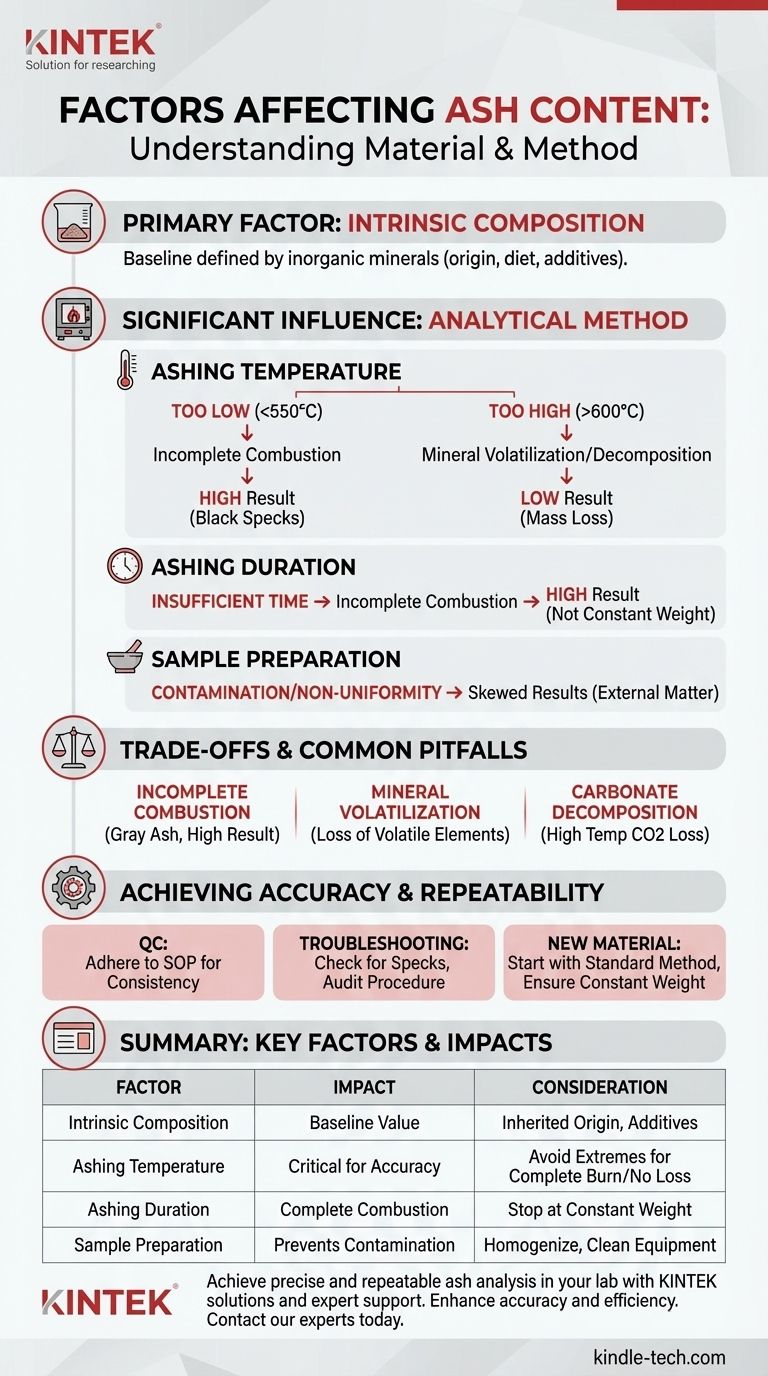

Il fattore principale che determina il contenuto di ceneri è la quantità intrinseca di materia minerale inorganica presente in un campione. Tuttavia, il valore misurato finale è influenzato in modo significativo dal metodo analitico stesso, in particolare dalla temperatura e dalla durata del processo di combustione, nonché dal modo in cui il campione viene preparato.

Sebbene il contenuto di ceneri di un materiale sia fondamentalmente legato alla sua composizione, la fonte più comune di risultati incoerenti non è il materiale stesso, ma le variazioni nella procedura analitica. Padroneggiare il metodo è fondamentale per ottenere misurazioni accurate e ripetibili.

Il Fattore Centrale: Composizione Intrinseca del Materiale

Il contenuto di ceneri di base di qualsiasi materiale è definito dagli elementi inorganici che contiene. Questa composizione non è casuale; è il risultato diretto dell'origine e della storia del materiale.

Origini Geologiche e Biologiche

Per i prodotti naturali, il contenuto minerale è ereditato dal suo ambiente. Il contenuto di ceneri di una pianta è un riflesso dei minerali del suolo che ha assorbito, mentre le ceneri in un prodotto alimentare come il latte sono determinate dalla dieta e dal metabolismo dell'animale.

Lavorazione e Additivi

La produzione e la lavorazione possono alterare significativamente il contenuto di ceneri. I processi di raffinazione, come la trasformazione del grano intero in farina bianca, rimuovono la crusca e il germe ricchi di minerali, abbassando il valore delle ceneri. Al contrario, l'aggiunta di composti inorganici come il carbonato di calcio (un agente sbiancante) o il cloruro di sodio (sale) aumenterà il contenuto di ceneri misurato.

Come i Metodi Analitici Influenzano i Risultati

Il processo di misurazione delle ceneri, noto come incenerimento o calcinazione, prevede la combustione di tutta la materia organica per isolare il residuo inorganico. Il modo in cui ciò viene eseguito ha un impatto profondo sul risultato.

Il Ruolo della Temperatura di Incenerimento

La temperatura è il parametro più critico. La maggior parte dei metodi standard opera tra 550°C e 600°C. Se la temperatura è troppo bassa, la combustione può essere incompleta, lasciando residui di carbonio e gonfiando falsamente il valore delle ceneri.

Se la temperatura è troppo alta, alcuni sali inorganici possono decomporsi o volatilizzarsi (trasformarsi in gas), causando una perdita di massa e una lettura delle ceneri falsamente bassa. Elementi come cloro, sodio e potassio sono particolarmente suscettibili a ciò.

L'Impatto della Durata dell'Incenerimento

Il campione deve essere riscaldato per un tempo sufficiente ad assicurare che tutta la materia organica sia stata completamente bruciata. Questo è tipicamente determinato riscaldando fino a quando il campione raggiunge un "peso costante", il che significa che il suo peso non cambia più tra misurazioni successive.

Ridurre il tempo è un errore comune che si traduce in una combustione incompleta e valori di ceneri artificialmente alti.

L'Importanza della Preparazione del Campione

Il campione deve essere uniforme (omogeneizzato) per garantire che la piccola porzione analizzata sia rappresentativa dell'intero lotto. La contaminazione da parte delle apparecchiature di macinazione, dei crogioli non puliti o persino dell'acqua utilizzata per la pulizia può introdurre materiale inorganico esterno, distorcendo i risultati verso l'alto.

Comprendere i Compromessi e le Insidie Comuni

Ottenere un valore di ceneri "vero" comporta il bilanciamento di fattori in competizione. Si tratta meno di trovare un unico numero perfetto e più di ottenere un risultato coerente attraverso un processo standardizzato.

Combustione Incompleta

L'errore più frequente nell'analisi delle ceneri è non riuscire a bruciare tutto il carbonio. Le ceneri risultanti appariranno grigie o con macchie nere invece di essere una polvere bianca o grigio chiaro uniforme. Ciò porta sempre a un risultato superiore al valore effettivo.

Volatilizzazione dei Minerali

Questo è il problema opposto. Quando si cerca di garantire una combustione completa con calore più elevato, si rischia di perdere minerali volatili. Questo compromesso è il motivo per cui i metodi standardizzati (come quelli di AOAC o ASTM) sono così importanti; definiscono una temperatura e un tempo precisi per creare un risultato ripetibile, anche se non è teoricamente "perfetto".

Decomposizione dei Carbonati

Se un campione contiene carbonati (come il carbonato di calcio), temperature molto elevate possono causare la loro decomposizione in ossidi (ad esempio, ossido di calcio) e il rilascio di anidride carbonica gassosa. Questa perdita di massa di CO₂ porterà a una sottostima del contenuto di ceneri. Questo è un altro motivo per cui le temperature sono tipicamente limitate intorno ai 600°C.

Ottenere un'Analisi delle Ceneri Accurata e Ripetibile

Il tuo approccio all'analisi delle ceneri dovrebbe essere guidato dal tuo obiettivo finale. Che si tratti di controllo qualità o di ricerca, comprendere questi fattori è fondamentale per interpretare correttamente i tuoi dati.

- Se il tuo obiettivo principale è il controllo qualità di routine: l'adesione rigorosa e costante a una procedura operativa standard (SOP) convalidata è il tuo compito più importante. La coerenza è più critica dell'accuratezza assoluta.

- Se il tuo obiettivo principale è osservare risultati incoerenti: in primo luogo, ispeziona visivamente i tuoi campioni inceneriti alla ricerca di macchie nere (combustione incompleta). Se non ce ne sono, controlla la tua procedura per variazioni di temperatura, tempo e pulizia dei crogioli.

- Se il tuo obiettivo principale è caratterizzare un nuovo materiale: inizia con un metodo standard (ad esempio, 550°C per diverse ore) e verifica il peso costante. Questo fornisce una base affidabile per il confronto con altri materiali.

Controllando questi fattori, trasformi l'analisi delle ceneri da una semplice misurazione a un potente strumento per comprendere la qualità e la composizione del tuo materiale.

Tabella Riassuntiva:

| Fattore | Impatto sul Contenuto di Ceneri | Considerazione Chiave |

|---|---|---|

| Composizione Intrinseca | Definisce il valore di base | Ereditata dall'origine (suolo, dieta, additivi) |

| Temperatura di Incenerimento | Critica per l'accuratezza | Troppo bassa: combustione incompleta (risultato alto). Troppo alta: perdita di minerali (risultato basso) |

| Durata dell'Incenerimento | Garantisce la combustione completa | Fermarsi al peso costante; tempo insufficiente gonfia il risultato |

| Preparazione del Campione | Previene la contaminazione | Omogeneizzare il campione; utilizzare attrezzature pulite per evitare di distorcere i risultati |

Ottieni un'analisi delle ceneri precisa e ripetibile nel tuo laboratorio. Risultati incoerenti possono derivare da sottili variazioni nella tua procedura. KINTEK è specializzata nel fornire attrezzature di laboratorio affidabili e supporto esperto per aiutarti a padroneggiare il tuo metodo di incenerimento. Che tu sia nel campo delle scienze alimentari, farmaceutiche o dei test sui materiali, le nostre soluzioni sono progettate per le tue esigenze specifiche. Contatta oggi i nostri esperti per discutere come possiamo migliorare la tua accuratezza ed efficienza analitica.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è lo scopo della calcinazione? Trasformare e purificare i materiali per uso industriale

- Come si chiama un forno da laboratorio? Una guida ai forni a muffola e a tubo

- Qual è la differenza tra la temperatura di fusione e quella di sinterizzazione? Una guida ai metodi di lavorazione dei materiali

- Cos'è il ciclo di burnout in una fornace? Ferma subito questo distruttivo schema di surriscaldamento

- A cosa serve un forno da laboratorio in chimica? Una guida alla trasformazione dei materiali ad alta temperatura