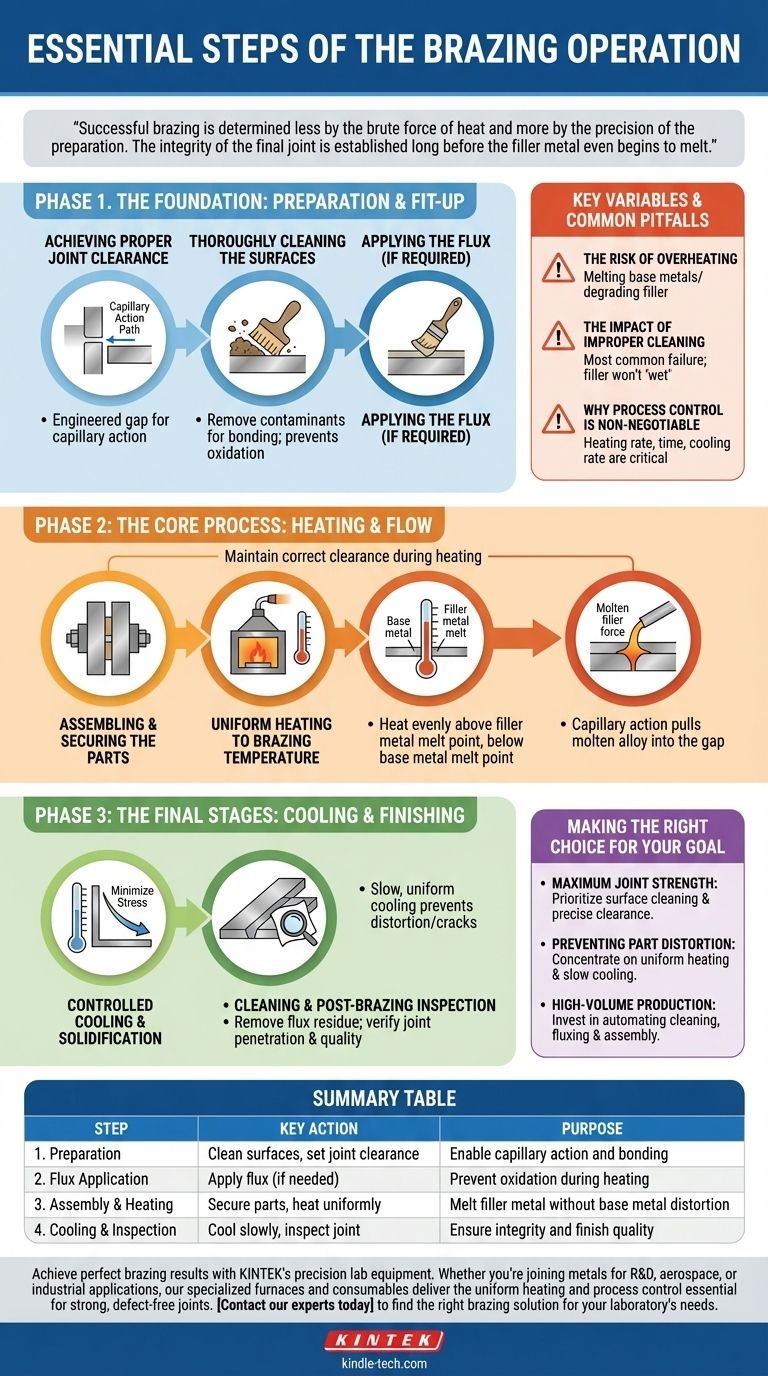

Nella sua essenza, la brasatura è un processo a più fasi che prevede la preparazione di due superfici metalliche a stretto contatto, l'applicazione di un metallo d'apporto, il riscaldamento dell'assieme per fondere il metallo d'apporto (ma non i metalli base) e il suo assorbimento nel giunto tramite azione capillare prima del raffreddamento. I passaggi operativi essenziali sono la pulizia meticolosa, l'applicazione del flussante, l'assemblaggio dei pezzi, il riscaldamento uniforme, il raffreddamento controllato e l'ispezione finale.

Il successo della brasatura è determinato meno dalla forza bruta del calore e più dalla precisione della preparazione. L'integrità del giunto finale viene stabilita molto prima che il metallo d'apporto inizi a fondere.

Le Fondamenta: Preparazione e Accoppiamento

La stragrande maggioranza dei fallimenti della brasatura può essere ricondotta a una preparazione inadeguata. Questi passaggi iniziali creano le condizioni necessarie per un legame forte e permanente.

Ottenere il Giusto Spazio Libero del Giunto

Lo spazio tra le due superfici metalliche da unire è fondamentale. Questo spazio deve essere sufficientemente stretto da consentire all'azione capillare di trascinare completamente il metallo d'apporto fuso attraverso il giunto.

Questo spazio non è arbitrario; è progettato con precisione in base ai metalli base, al metallo d'apporto e alle caratteristiche di dilatazione termica coinvolte.

Pulizia Approfondita delle Superfici

Tutti i contaminanti, in particolare oli, grassi e ossidi, devono essere completamente rimossi dalle superfici da unire. La presenza di qualsiasi materiale estraneo impedirà al metallo d'apporto di bagnare e legarsi ai metalli base.

Questo passaggio può comportare una pulizia chimica, come l'uso di un alcali per rimuovere una pellicola di ossido di alluminio, o metodi meccanici come la spazzolatura metallica o la molatura.

Applicazione del Flussante (Se Necessario)

Per molti tipi di brasatura, un flussante viene applicato all'area del giunto prima del riscaldamento. Il suo scopo principale è proteggere le superfici dall'ossidazione durante il ciclo di riscaldamento.

Man mano che la temperatura aumenta, il flussante si scioglie e dissolve eventuali ossidi superficiali rimanenti, creando una superficie chimicamente pulita con cui il metallo d'apporto fuso può legarsi. Nella brasatura sottovuoto, l'atmosfera controllata svolge questa funzione protettiva, rendendo superfluo il flussante.

Il Processo Centrale: Riscaldamento e Flusso

Questa è la fase in cui si crea il legame metallurgico. L'obiettivo è fondere il metallo d'apporto e farlo fluire uniformemente attraverso l'intero giunto.

Assemblaggio e Fissaggio dei Pezzi

Una volta puliti e flussati, i componenti vengono assemblati e fissati con cura. Devono essere mantenuti saldamente nella loro posizione finale durante l'intero ciclo di riscaldamento e raffreddamento per mantenere il corretto spazio libero del giunto.

Riscaldamento Uniforme alla Temperatura di Brasatura

L'intero assieme viene riscaldato in modo uniforme fino a raggiungere una temperatura superiore al punto di fusione del metallo d'apporto ma inferiore al punto di fusione dei metalli base.

Ad esempio, nella brasatura dell'alluminio, il flussante potrebbe fondere tra 565-572°C, con il metallo d'apporto che fonde poco dopo a 577-600°C. Un riscaldamento troppo rapido o non uniforme può causare distorsioni e un giunto incompleto.

Assorbimento del Metallo d'Apporto nel Giunto

Una volta che il metallo d'apporto si scioglie, la forza dell'azione capillare lo attira nello stretto spazio tra i metalli base. Ecco perché la corretta pulizia e lo spazio libero sono così critici: creano il percorso ideale per il flusso della lega fusa.

Le Fasi Finali: Raffreddamento e Finitura

Il processo non è completo finché il pezzo non è tornato in sicurezza a temperatura ambiente e verificato che soddisfi gli standard di qualità.

Raffreddamento Controllato e Solidificazione

L'assieme deve essere raffreddato lentamente e uniformemente. Ciò riduce al minimo le sollecitazioni termiche interne che potrebbero fessurare il giunto o distorcere il pezzo durante la solidificazione e la contrazione.

Pulizia e Ispezione Post-Brasatura

Dopo il raffreddamento, qualsiasi residuo di flussante rimanente deve essere rimosso, poiché può essere corrosivo. Il giunto completato viene quindi ispezionato accuratamente per verificarne la qualità, assicurandosi che il metallo d'apporto abbia penetrato completamente il giunto e che non vi siano vuoti o difetti.

A seconda dell'applicazione, potrebbero essere necessari ulteriori trattamenti post-brasatura come la lavorazione meccanica o la finitura superficiale.

Variabili Chiave e Insidie Comuni

Sebbene i passaggi siano semplici, il successo dipende dal controllo di diversi fattori critici. Una gestione errata di uno qualsiasi di essi può portare a un giunto difettoso.

Il Rischio di Surriscaldamento

Riscaldare l'assieme troppo al di sopra del punto di fusione del metallo d'apporto può danneggiare o fondere i metalli base. Può anche degradare le proprietà del metallo d'apporto, risultando in un giunto debole e fragile.

L'Impatto di una Pulizia Impropria

Questa è la causa più comune di fallimento della brasatura. Se le superfici non sono perfettamente pulite, il metallo d'apporto non "bagnirà" il metallo base, il che significa che si raccoglierà invece di fluire, creando vuoti e impedendo la formazione di un legame.

Perché il Controllo del Processo è Non Negoziabile

Fattori come la velocità di riscaldamento, il tempo di mantenimento alla temperatura e la velocità di raffreddamento non sono suggerimenti, ma parametri di processo critici. Devono essere ottimizzati per le leghe specifiche, la geometria del pezzo e il forno utilizzato per ottenere risultati coerenti e di alta qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

L'enfasi che poni su ciascun passaggio dipende dal risultato desiderato.

- Se il tuo obiettivo principale è la massima resistenza del giunto: Dai priorità alla pulizia meticolosa della superficie e al raggiungimento dello spazio libero del giunto preciso e ingegnerizzato per garantire un riempimento capillare completo.

- Se il tuo obiettivo principale è prevenire la distorsione del pezzo: Concentrati sul riscaldamento uniforme e su un ciclo di raffreddamento lento e controllato per minimizzare le sollecitazioni termiche interne.

- Se il tuo obiettivo principale è la produzione ad alto volume: Investi nell'automazione dei passaggi di pulizia, flussaggio e assemblaggio per garantire una coerenza assoluta da un pezzo all'altro.

In definitiva, una brasatura di successo è un sistema in cui ogni passaggio abilita direttamente il successo del successivo.

Tabella Riassuntiva:

| Passaggio | Azione Chiave | Scopo |

|---|---|---|

| 1. Preparazione | Pulire le superfici, impostare lo spazio libero del giunto | Abilitare l'azione capillare e la saldatura |

| 2. Applicazione Flussante | Applicare il flussante (se necessario) | Prevenire l'ossidazione durante il riscaldamento |

| 3. Assemblaggio e Riscaldamento | Fissare i pezzi, riscaldare uniformemente | Fondere il metallo d'apporto senza distorsione del metallo base |

| 4. Raffreddamento e Ispezione | Raffreddare lentamente, ispezionare il giunto | Garantire l'integrità e la qualità della finitura |

Ottieni risultati di brasatura perfetti con le apparecchiature di laboratorio di precisione di KINTEK. Sia che tu stia unendo metalli per la ricerca e sviluppo, l'aerospaziale o applicazioni industriali, i nostri forni e materiali di consumo specializzati forniscono il riscaldamento uniforme e il controllo del processo essenziali per giunti forti e privi di difetti. Contatta oggi i nostri esperti per trovare la soluzione di brasatura giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante