La temperatura è la variabile singola più influente in qualsiasi processo di lavorazione dei metalli. Essa determina direttamente la formabilità di un metallo, la sua resistenza finale e la sua microstruttura interna. Controllando il calore, controlliamo le proprietà stesse che rendono un metallo utile per un'applicazione specifica.

Il principio fondamentale è questo: la temperatura fornisce l'energia termica richiesta affinché gli atomi all'interno della struttura cristallina del metallo si muovano. Questo movimento atomico, noto come diffusione, è il meccanismo fondamentale che ci permette di modellare, rafforzare o ammorbidire un metallo.

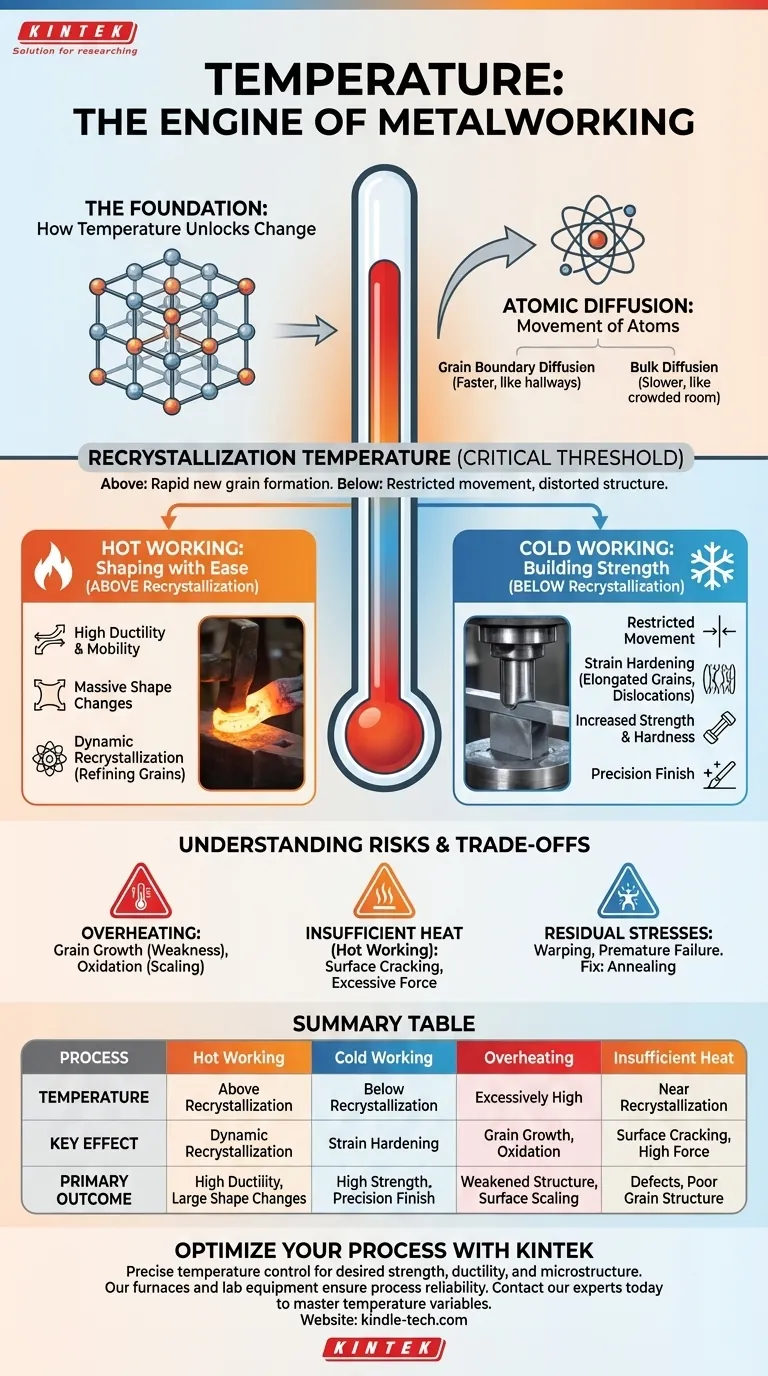

Le Fondamenta: Come la Temperatura Abilita il Cambiamento

A livello microscopico, un metallo è un solido cristallino composto da grani. Le proprietà del metallo sono determinate dalla dimensione, dalla forma e dall'orientamento di questi grani. La temperatura è lo strumento principale per manipolare questa struttura granulare.

Il Motore del Cambiamento: La Diffusione Atomica

Tutti i cambiamenti significativi nella struttura di un metallo sono guidati dalla diffusione, il movimento degli atomi. La temperatura governa la velocità di questo movimento.

Il riferimento alla diffusione lungo i bordi dei grani descrive gli atomi che si muovono più facilmente lungo i confini tra i grani, come usare i corridoi per muoversi attraverso un edificio. La diffusione nel volume è il movimento degli atomi attraverso i grani stessi, un processo molto più lento e che richiede più energia, come farsi strada attraverso una stanza affollata.

La Soglia Critica: Temperatura di Ricristallizzazione

Ogni metallo ha una temperatura di ricristallizzazione. Questo non è un singolo punto netto come la fusione, ma piuttosto un intervallo di temperatura.

Al di sopra di questa temperatura, nuovi grani privi di deformazione possono formarsi molto rapidamente. Al di sotto di essa, il movimento atomico è troppo limitato perché si formino nuovi grani, e qualsiasi deformazione distorcerà la struttura granulare esistente.

Perché Questa Temperatura è Importante

Comprendere la temperatura di ricristallizzazione è la chiave per differenziare tra le due modalità principali di lavorazione dei metalli: la lavorazione a caldo e la lavorazione a freddo. Ogni approccio utilizza la temperatura per ottenere risultati fondamentalmente diversi.

Lavorazione a Caldo vs. Lavorazione a Freddo: Un Racconto di Due Processi

La scelta di lavorare un metallo sopra o sotto la sua temperatura di ricristallizzazione ha conseguenze profonde sul processo e sul prodotto finale.

Lavorazione a Caldo: Modellare con Facilità

La lavorazione a caldo è qualsiasi processo di deformazione eseguito al di sopra della temperatura di ricristallizzazione del metallo.

Poiché gli atomi sono altamente mobili, il metallo è morbido e duttile. Ciò consente enormi cambiamenti di forma con una forza relativamente bassa. Mentre il metallo viene deformato, i suoi grani vengono contemporaneamente scomposti e riformati in una struttura nuova, più fine e più uniforme, un processo chiamato ricristallizzazione dinamica.

Lavorazione a Freddo: Costruire la Resistenza

La lavorazione a freddo viene eseguita al di sotto della temperatura di ricristallizzazione.

Qui, il movimento atomico è limitato. Quando il metallo viene deformato, i suoi grani vengono allungati e distorti. Ciò crea una fitta rete di dislocazioni interne che interferiscono tra loro, un fenomeno noto come incrudimento per deformazione o work hardening. Il risultato è un aumento significativo della resistenza e della durezza, ma una diminuzione della duttilità.

Comprendere i Compromessi e i Rischi

Il controllo della temperatura non riguarda solo la scelta tra lavorazione a caldo o a freddo; riguarda la precisione. Le deviazioni possono introdurre gravi difetti e compromettere l'integrità del pezzo.

Il Pericolo del Surriscaldamento

Se un metallo viene riscaldato troppo al di sopra della sua temperatura di ricristallizzazione, o mantenuto lì troppo a lungo, i grani inizieranno a crescere eccessivamente. Questa crescita del grano si traduce in una struttura grossolana che è più debole e ha una tenacità inferiore. Il surriscaldamento estremo può anche portare all'ossidazione superficiale (formazione di scaglie), che degrada la finitura superficiale e comporta una perdita di materiale.

La Sfida del Calore Insufficiente

Nella lavorazione a caldo, lasciare che il metallo si raffreddi troppo prima che la deformazione sia completata può essere catastrofico. Man mano che la temperatura scende verso il punto di ricristallizzazione, il materiale diventa molto più difficile da deformare. Ciò può portare a cricche superficiali, requisiti di forza eccessivi sui macchinari e una struttura granulare finale indesiderabile.

Il Rischio Nascosto: Sollecitazioni Residue

Un raffreddamento non uniforme dopo un processo di lavorazione può bloccare sollecitazioni residue nel materiale. Queste sollecitazioni interne possono causare deformazioni nel tempo o portare a rotture premature sotto carico. Spesso sono necessari un raffreddamento controllato o trattamenti termici successivi come la ricottura (riscaldamento per alleviare le sollecitazioni) per mitigare questo rischio.

Abbinare la Strategia di Temperatura al Tuo Obiettivo

Il tuo approccio al controllo della temperatura dovrebbe essere dettato interamente dalle proprietà desiderate del componente finale.

- Se la tua priorità principale è la modellazione su larga scala e le basse forze di formatura: la lavorazione a caldo è la strada giusta, poiché sfrutta l'elevata duttilità e la ricristallizzazione dinamica.

- Se la tua priorità principale è ottenere la massima resistenza e una finitura superficiale precisa: la lavorazione a freddo è il metodo superiore, poiché l'incrudimento fornisce resistenza e il processo consente tolleranze dimensionali strette.

- Se la tua priorità principale è l'affidabilità e la longevità del componente: un controllo preciso della temperatura durante tutto il processo e durante i trattamenti termici post-processo come la ricottura o la tempra è irrinunciabile per evitare difetti.

In definitiva, padroneggiare l'effetto della temperatura significa padroneggiare l'arte stessa della metallurgia.

Tabella Riassuntiva:

| Processo | Intervallo di Temperatura | Effetto Chiave sul Metallo | Risultato Principale |

|---|---|---|---|

| Lavorazione a Caldo | Sopra la Ricristallizzazione | Ricristallizzazione Dinamica | Elevata Duttilità, Grandi Cambiamenti di Forma |

| Lavorazione a Freddo | Sotto la Ricristallizzazione | Incrudimento per Deformazione | Elevata Resistenza, Finitura di Precisione |

| Surriscaldamento | Eccessivamente Alto | Crescita del Grano, Ossidazione | Struttura Indebolita, Scagliatura Superficiale |

| Calore Insufficiente | Vicino alla Ricristallizzazione | Cricche Superficiali, Forza Elevata | Difetti, Struttura Granulare Scarsa |

Ottimizza il Tuo Processo di Lavorazione dei Metalli con KINTEK

Un controllo preciso della temperatura è la chiave per ottenere la resistenza, la duttilità e la microstruttura desiderate nei tuoi componenti metallici. Sia che il tuo obiettivo sia la modellazione su larga scala tramite lavorazione a caldo o il raggiungimento di un'elevata resistenza tramite lavorazione a freddo, la giusta attrezzatura da laboratorio è essenziale per lo sviluppo del processo e il controllo qualità.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, rispondendo alle esigenze precise dei laboratori di metallurgia e scienza dei materiali. I nostri forni e sistemi di controllo della temperatura ti aiutano a simulare e analizzare accuratamente i processi di lavorazione dei metalli per prevenire difetti e garantire l'affidabilità dei componenti.

Contatta oggi stesso i nostri esperti per discutere come le soluzioni KINTEK possono aiutarti a padroneggiare le variabili di temperatura e migliorare i tuoi risultati nella lavorazione dei metalli.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali caratteristiche costruttive contribuiscono alla praticità e all'affidabilità di un forno a muffola? Elementi chiave di progettazione per il successo in laboratorio

- Come viene trasferito il calore in un forno? Padroneggia Irraggiamento, Convezione e Conduzione

- Qual è la differenza tra caratteri a caldo (hot type) e caratteri a freddo (cold type)? Scopri la Rivoluzione della Stampa

- Come è cambiato il design dei forni a muffola con l'avvento degli elementi riscaldanti elettrici? L'evoluzione verso precisione e purezza

- Un forno a muffola è un forno a vuoto? Scegliere la giusta soluzione ad alta temperatura per il tuo laboratorio