Al suo interno, la sinterizzazione trasforma una polvere fragile e compattata in un oggetto solido denso e resistente. Ciò si ottiene riscaldando il materiale al di sotto del suo punto di fusione, facendo sì che le singole particelle si fondano insieme attraverso un processo chiamato legame per diffusione. Gli effetti primari sono una significativa riduzione della porosità, un aumento della densità e un drammatico miglioramento delle proprietà meccaniche come la resistenza e la durezza.

L'effetto fondamentale della sinterizzazione è l'eliminazione dello spazio vuoto. Utilizzando il calore per legare le particelle a livello molecolare, il processo rimuove i pori tra di esse, alterando fondamentalmente la microstruttura del materiale da una raccolta di grani sciolti a una massa solida e coesa.

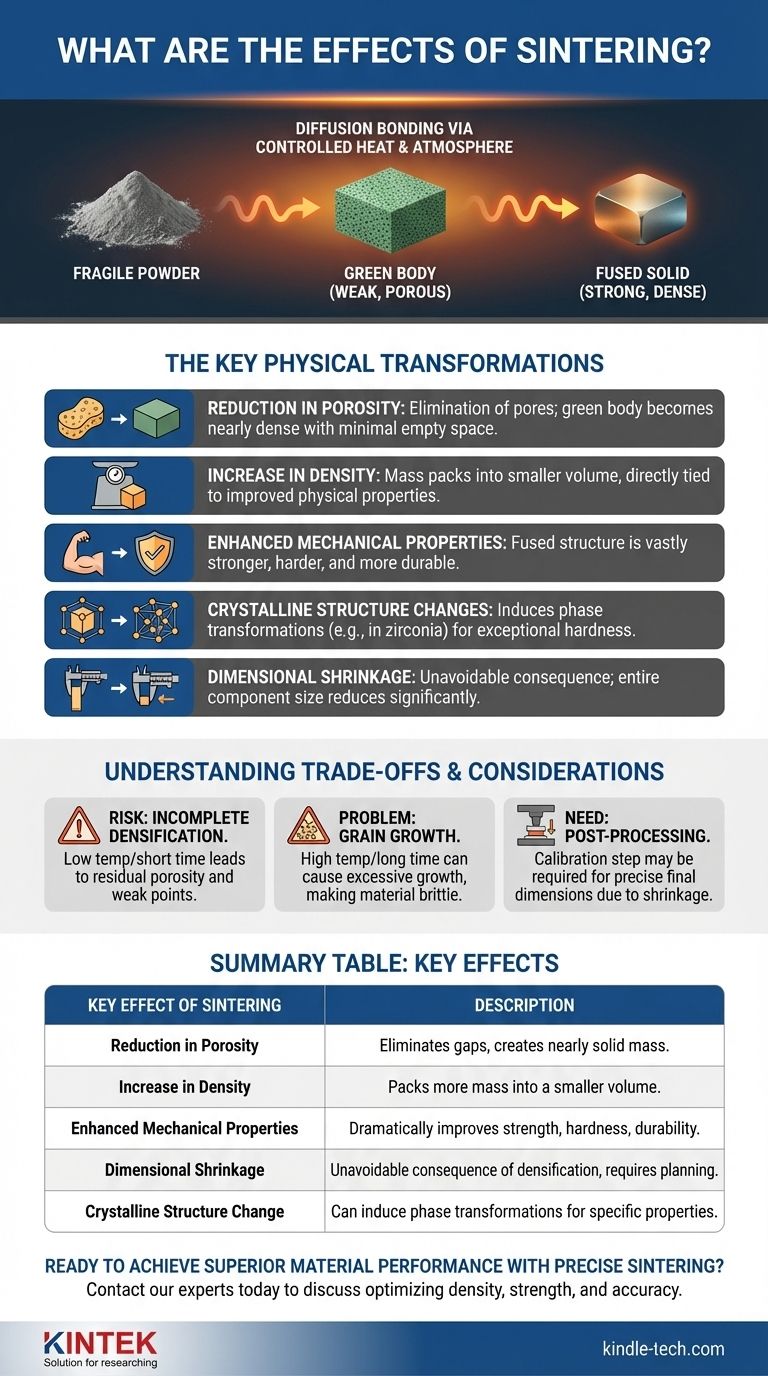

Da parte "verde" fragile a solido fuso

La sinterizzazione non è un singolo evento, ma un processo termico controllato che evolve sistematicamente la struttura interna di un materiale. Inizia con una parte debolmente legata e termina con un componente robusto e funzionale.

Il punto di partenza: il corpo verde

Prima della sinterizzazione, il materiale esiste come "corpo verde" o "pezzo verde". Questo è un componente formato pressando una miscela di polvere nella forma desiderata utilizzando uno stampo e una matrice.

Questo corpo verde ha la geometria corretta ma è poroso e meccanicamente debole, facilmente sbriciolabile o frangibile.

Il ruolo del calore e dell'atmosfera

Il corpo verde viene posto in un forno con un'atmosfera controllata per prevenire l'ossidazione o altre reazioni chimiche indesiderate.

Viene quindi riscaldato a una temperatura elevata che è criticamente inferiore al punto di fusione del materiale. Questa è una distinzione fondamentale; il materiale non diventa liquido.

Bruciatura del legante

Nelle fasi iniziali di riscaldamento, tutti i leganti organici residui utilizzati per aiutare a formare il corpo verde vengono bruciati in modo pulito, lasciando solo le particelle di materiale primario.

Il meccanismo del legame per diffusione

A temperature elevate, gli atomi diventano altamente attivi e iniziano a migrare tra le superfici delle particelle nei loro punti di contatto. Questo movimento atomico è chiamato diffusione allo stato solido.

Questa diffusione provoca la formazione e la crescita di colli tra le particelle adiacenti, saldandole efficacemente insieme su scala microscopica.

Riorganizzazione delle particelle e densificazione

Man mano che questi legami crescono, creano forze che avvicinano i centri delle particelle. Questo movimento collettivo fa sì che le particelle si riorganizzino e si compattino più strettamente.

Il risultato diretto è che gli spazi, o pori, tra le particelle iniziano a restringersi e alla fine scompaiono.

Le principali trasformazioni fisiche

Il processo microscopico di legame per diffusione crea diversi effetti macroscopici critici, che sono gli obiettivi ultimi della sinterizzazione.

Riduzione della porosità

L'effetto più significativo è l'eliminazione dei pori. Un corpo verde può avere un'elevata porosità, ma una parte completamente sinterizzata sarà quasi o completamente densa, con pochissimo spazio vuoto rimanente.

Aumento della densità

Man mano che la porosità diminuisce, la densità del materiale aumenta naturalmente. Più massa viene compressa in un volume più piccolo, il che è direttamente collegato al miglioramento di altre proprietà fisiche.

Proprietà meccaniche migliorate

La microstruttura fusa e densa è notevolmente più resistente e più resistente alla frattura rispetto al compatto di polvere iniziale. La sinterizzazione è direttamente responsabile della resistenza, durezza e durabilità finale di un materiale.

Cambiamenti nella struttura cristallina

Per alcuni materiali, come la zirconia utilizzata nelle ceramiche dentali, la sinterizzazione induce una trasformazione di fase. Cambia la struttura cristallina del materiale (ad esempio, da monoclina a tetragonale), che è ciò che conferisce alla parte finale la sua eccezionale durezza.

Ritiro dimensionale

Una conseguenza diretta e inevitabile dell'eliminazione dei pori è che l'intero componente si restringe di dimensioni. Questo ritiro deve essere calcolato con precisione e preso in considerazione durante la progettazione iniziale dello stampo per ottenere dimensioni finali accurate.

Comprendere i compromessi e le considerazioni

Sebbene potente, la sinterizzazione è un processo di precisione in cui il controllo è fondamentale. La mancata gestione delle variabili può portare a risultati indesiderati.

Il rischio di densificazione incompleta

Se la temperatura è troppo bassa o il tempo è troppo breve, la sinterizzazione sarà incompleta. Ciò lascia porosità residua nella parte finale, creando punti deboli che compromettono la sua integrità meccanica.

Il problema della crescita del grano

Se la temperatura è troppo alta o mantenuta troppo a lungo, può verificarsi un'eccessiva crescita del grano. Mentre le particelle si fondono, i singoli grani cristallini possono crescere troppo grandi, il che a volte può rendere il materiale più fragile.

La necessità di post-elaborazione

Poiché il ritiro può essere difficile da prevedere perfettamente, le parti che richiedono tolleranze molto strette potrebbero aver bisogno di un passaggio di calibrazione o dimensionamento secondario dopo la sinterizzazione. Ciò comporta la ri-pressatura della parte in una matrice di precisione per correggere piccole deviazioni dimensionali.

Sinterizzazione in fase liquida

In alcuni processi, viene utilizzata una piccola quantità di un additivo che si scioglierà alla temperatura di sinterizzazione. Questa "fase liquida" può fluire nei pori rimanenti, accelerando il processo di densificazione e aiutando a ottenere una parte finale completamente densa.

Applicare questo al tuo obiettivo

Gli effetti della sinterizzazione vengono sfruttati per raggiungere specifici risultati ingegneristici. Il tuo focus determinerà quale effetto è più critico da monitorare e controllare.

- Se il tuo obiettivo principale è la resistenza meccanica: l'effetto chiave è il legame per diffusione delle particelle, che crea una struttura monolitica molto più resistente del compatto di polvere originale.

- Se il tuo obiettivo principale è raggiungere un'alta densità: la sinterizzazione lo realizza avvicinando le particelle, eliminando sistematicamente i pori che esistono tra di esse nello stato verde.

- Se il tuo obiettivo principale è la precisione dimensionale: devi tenere conto del significativo e inevitabile ritiro che si verifica mentre la parte si densifica durante il processo.

- Se il tuo obiettivo principale sono le proprietà specifiche del materiale (ad esempio, la durezza nella zirconia): la sinterizzazione può essere utilizzata per indurre trasformazioni di fase critiche nella struttura cristallina del materiale.

In definitiva, la sinterizzazione è il processo essenziale che converte una raccolta sagomata di singole particelle in un componente unificato, funzionale e robusto.

Tabella riassuntiva:

| Effetto chiave della sinterizzazione | Descrizione |

|---|---|

| Riduzione della porosità | Elimina gli spazi tra le particelle, creando una massa quasi solida. |

| Aumento della densità | Comprime più massa in un volume più piccolo man mano che i pori vengono rimossi. |

| Proprietà meccaniche migliorate | Migliora drasticamente la resistenza, la durezza e la durabilità finali. |

| Ritiro dimensionale | Una conseguenza inevitabile della densificazione che deve essere calcolata in anticipo. |

| Cambiamento della struttura cristallina | Può indurre trasformazioni di fase (ad esempio, nella zirconia) per proprietà specifiche. |

Pronto a ottenere prestazioni materiali superiori con una sinterizzazione precisa?

KINTEK è specializzata nella fornitura di forni da laboratorio e materiali di consumo di alta qualità necessari per processi termici controllati. Che tu stia sviluppando componenti metallici più resistenti, ceramiche avanzate o altri materiali a base di polvere, la nostra attrezzatura garantisce il controllo preciso della temperatura e dell'atmosfera fondamentale per risultati di sinterizzazione di successo.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono aiutarti a ottimizzare densità, resistenza e precisione dimensionale nei tuoi prodotti sinterizzati.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?