Sebbene sia una tecnica di deposizione molto versatile, lo sputtering non è esente da notevoli inconvenienti. I suoi principali svantaggi includono tassi di deposizione relativamente lenti, alti costi iniziali delle apparecchiature, potenziale di contaminazione del film dovuto al gas di sputtering e al target, e il rischio di danneggiare materiali substrato sensibili tramite bombardamento ionico ad alta energia.

Lo sputtering è un metodo potente e controllabile per creare film sottili di alta qualità, ma non è universalmente ottimale. I suoi principali compromessi implicano il bilanciamento di proprietà superiori del film, come adesione e controllo composizionale, rispetto a una resa inferiore, costi più elevati e rischi specifici di contaminazione rispetto ad altri metodi come l'evaporazione termica.

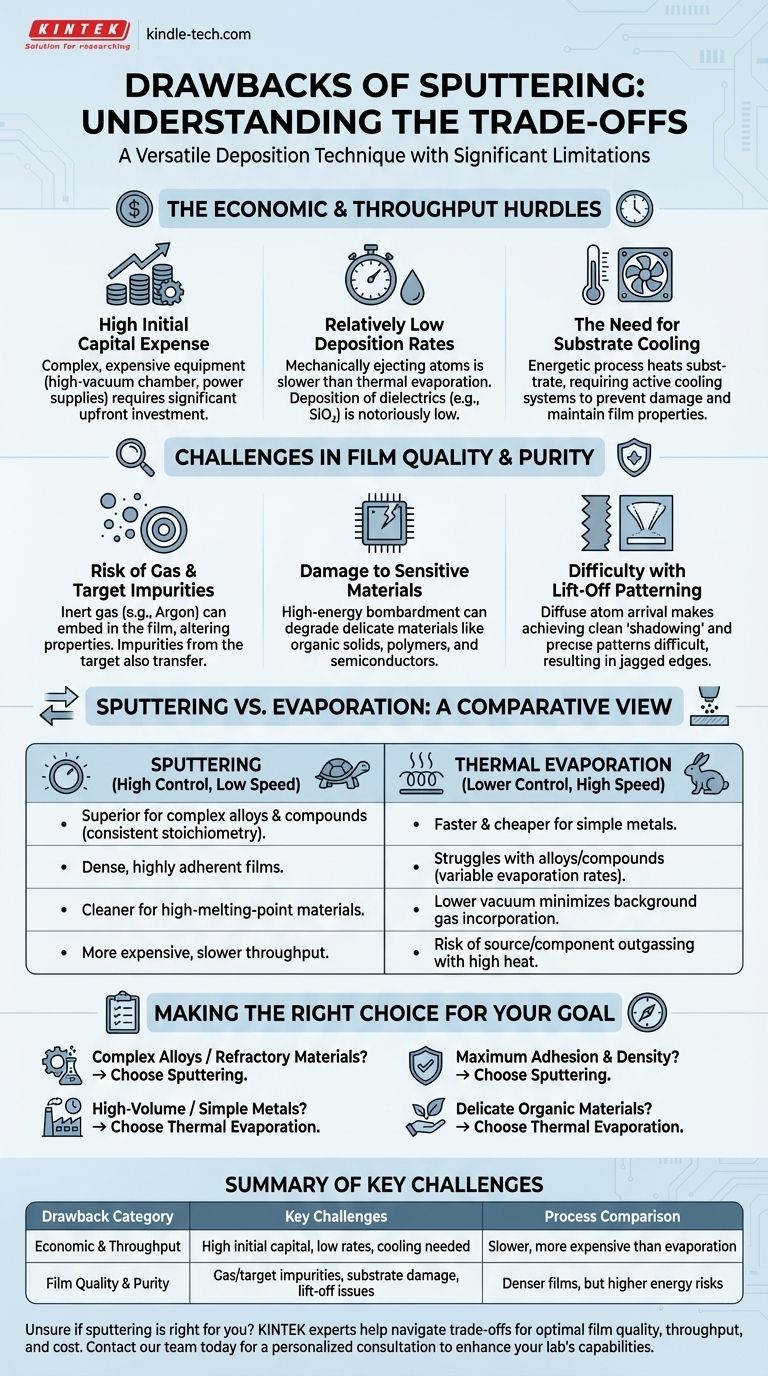

Ostacoli Economici e di Throughput

Per molti progetti, gli svantaggi più immediati dello sputtering sono legati al costo e alla velocità. Questi fattori possono renderlo inapplicabile per applicazioni ad alto volume e a basso margine.

Elevate Spese di Capitale Iniziali

Le apparecchiature necessarie per un sistema di sputtering sono complesse e quindi costose. Una camera ad alto vuoto, sistemi di gestione dei gas potenti e alimentatori specializzati (in particolare per lo sputtering a radiofrequenza, RF) rappresentano un investimento iniziale significativo.

Tassi di Deposizione Relativamente Bassi

Lo sputtering è fondamentalmente un processo di espulsione meccanica di atomi, che è spesso più lento che farli evaporare nell'evaporazione termica. I tassi di deposizione per alcuni materiali, come i dielettrici come il biossido di silicio (SiO₂), sono notoriamente bassi, influenzando il throughput di produzione.

Necessità di Raffreddamento del Substrato

L'energia impartita dal plasma e dagli atomi che si condensano riscalda il substrato. Ciò richiede un sistema di raffreddamento attivo per prevenire danni ai substrati sensibili o cambiamenti indesiderati nelle proprietà del film, aggiungendo complessità, costi e potenzialmente rallentando i tempi ciclo.

Sfide nella Qualità e Purezza del Film

Sebbene sia noto per produrre film densi e aderenti, lo sputtering presenta le proprie sfide relative alla contaminazione e all'integrità del materiale.

Rischio di Impurità del Gas e del Target

Il gas inerte utilizzato per lo sputtering (tipicamente Argon) può incorporarsi nel film in crescita. Sebbene spesso in piccola percentuale, questa incorporazione può alterare le proprietà elettriche, ottiche o meccaniche del film. Inoltre, eventuali impurità presenti nel materiale sorgente (il target) verranno probabilmente trasferite nel film.

Danneggiamento di Materiali Sensibili

Lo sputtering è un processo energetico e ad alto impatto. Il bombardamento del substrato da parte degli atomi sputterati e degli atomi di gas neutro può danneggiare materiali delicati. Solidi organici, alcuni polimeri e strutture semiconduttrici sensibili possono degradarsi facilmente.

Difficoltà nella Modellazione Lift-Off

Gli atomi espulsi da un target di sputtering viaggiano in modo diffuso, il che significa che arrivano al substrato da molte angolazioni. Ciò rende difficile ottenere il "mascheramento" netto richiesto per i processi di lift-off fotolitografici, spesso risultando in bordi frastagliati o "muri" che impediscono un modello pulito.

Comprendere i Compromessi: Sputtering vs. Evaporazione

Molti degli svantaggi dello sputtering sono meglio compresi in confronto alla sua principale alternativa nella deposizione fisica da fase vapore: l'evaporazione termica.

Controllo vs. Velocità

L'evaporazione termica è generalmente più veloce ed economica. Tuttavia, fatica a depositare leghe e composti con composizione coerente (stechiometria) perché i materiali con diverse pressioni di vapore evaporano a velocità diverse.

Lo sputtering eccelle in questo. Espelle gli atomi in base al trasferimento di momento, non alla temperatura, preservando la composizione di un target composto o di lega nel film finale. Produce anche film più densi e aderenti grazie all'energia più elevata degli atomi che si depositano.

Il Paradosso della Purezza

L'evaporazione opera tipicamente sotto un vuoto più elevato (pressione inferiore) rispetto allo sputtering. Ciò riduce la possibilità di incorporare gas di fondo nel film.

Tuttavia, lo sputtering è un processo più pulito per la deposizione di metalli ad alto punto di fusione (refrattari), poiché evita il riscaldamento intenso che può indurre il crogiolo sorgente e i componenti circostanti a degasare impurità in un evaporatore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede di abbinare le capacità del processo al tuo obiettivo primario.

- Se il tuo obiettivo principale è depositare leghe complesse o materiali refrattari: Lo sputtering è la scelta superiore per mantenere il controllo composizionale e depositare materiali ad alto punto di fusione.

- Se il tuo obiettivo principale è la produzione ad alto volume e sensibile ai costi di metalli semplici: L'evaporazione termica è probabilmente l'opzione più veloce ed economica se la densità finale del film non è critica.

- Se il tuo obiettivo principale è la massima adesione e densità del film: Il processo di deposizione energetico dello sputtering crea film robusti e densi che aderiscono fortemente al substrato.

- Se il tuo obiettivo principale è la deposizione su materiali organici delicati: La natura ad alta energia dello sputtering può causare danni, rendendo i metodi a bassa energia come l'evaporazione termica una scelta più sicura.

Comprendendo questi inconvenienti intrinseci, puoi decidere efficacemente quando sfruttare lo sputtering per i suoi punti di forza e quando selezionare un'alternativa più adatta ai tuoi obiettivi tecnici ed economici specifici.

Tabella Riassuntiva:

| Categoria di Svantaggio | Sfide Chiave |

|---|---|

| Economico e Throughput | Elevate spese di capitale iniziali, tassi di deposizione relativamente bassi, necessità di raffreddamento del substrato |

| Qualità e Purezza del Film | Rischio di impurità del gas/target, potenziale danno a substrati sensibili, difficoltà con la modellazione lift-off |

| Confronto di Processo | Più lento e costoso dell'evaporazione termica per alcune applicazioni |

Non sei sicuro che lo sputtering sia il metodo di deposizione di film sottili giusto per la tua applicazione specifica? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature da laboratorio e materiali di consumo, offrendo soluzioni personalizzate per le sfide uniche del tuo laboratorio.

Possiamo aiutarti a navigare nei compromessi tra sputtering e altre tecniche come l'evaporazione termica per garantire che tu ottenga il miglior equilibrio tra qualità del film, throughput e costo per i tuoi obiettivi di ricerca o produzione.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri come KINTEK può migliorare le capacità ed efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura