Sebbene sia un passaggio essenziale per irrobustire l'acciaio, il processo di tempra non è privo di costi. Il suo svantaggio principale è il compromesso diretto e inevitabile tra durezza e tenacità. Temperando un acciaio temprato per ridurne la fragilità, si riducono contemporaneamente la sua massima durezza, la resistenza all'usura e la resistenza alla trazione.

La sfida fondamentale in metallurgia è che non si possono massimizzare tutte le proprietà contemporaneamente. Il principale "svantaggio" della tempra è un sacrificio necessario: si rinuncia intenzionalmente a un certo grado di durezza e resistenza per ottenere le proprietà critiche di tenacità e duttilità.

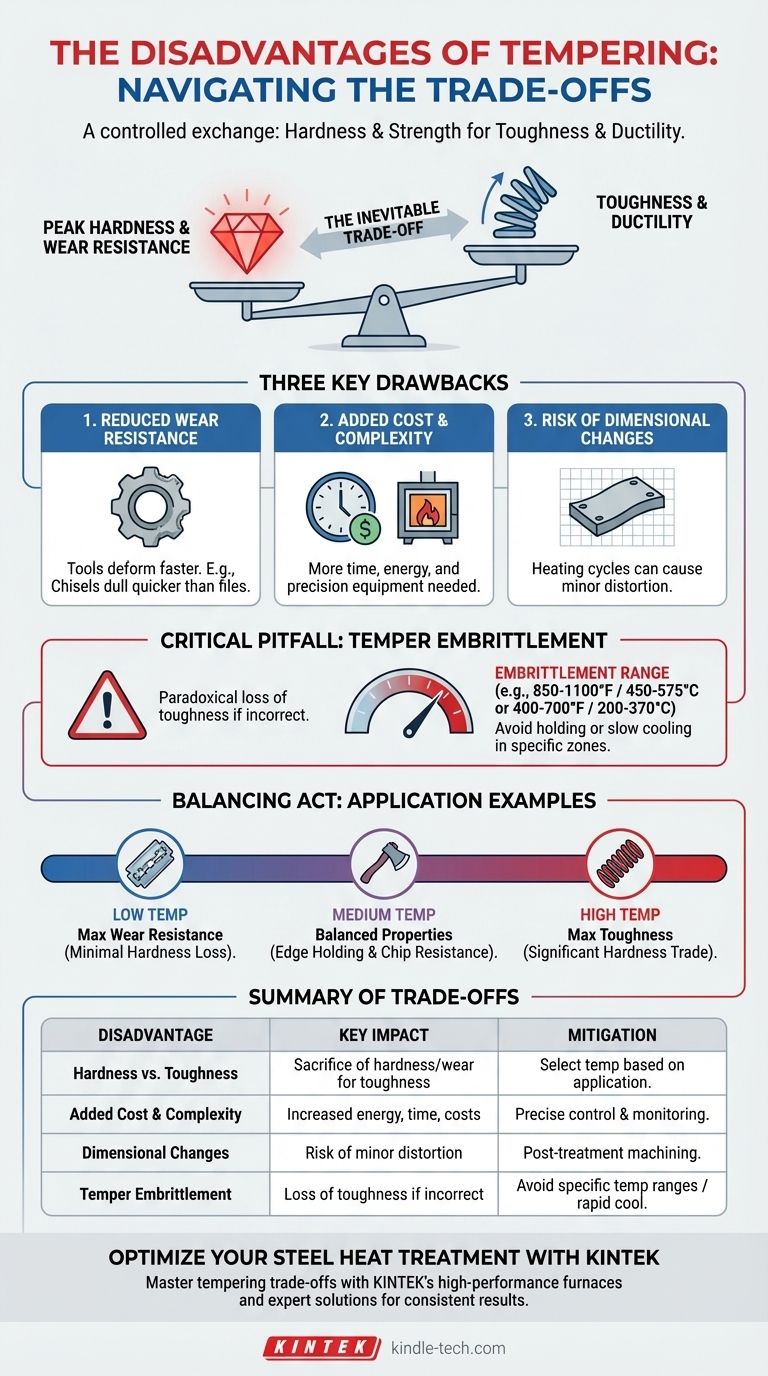

Il Compromesso Fondamentale: Durezza vs. Tenacità

Per comprendere gli svantaggi della tempra, è necessario prima comprendere lo stato dell'acciaio prima dell'inizio del processo. L'intero scopo del trattamento termico è uno scambio controllato di proprietà.

Lo Scopo della Tempra: Ottenere la Massima Durezza

La tempra – il raffreddamento rapido dell'acciaio da un'alta temperatura – viene eseguita per un motivo: creare una microstruttura chiamata martensite.

La martensite è estremamente dura e fragile. Questo stato offre la massima resistenza all'usura ma è spesso troppo fragile per un uso pratico, poiché può frantumarsi sotto impatto o stress.

Il Ruolo della Tempra: Recuperare la Tenacità

La tempra è il processo correttivo. Riscaldando l'acciaio temprato a una temperatura specifica al di sotto del suo punto di trasformazione, si permette ad alcuni atomi di carbonio intrappolati nella struttura della martensite di precipitare.

Questo cambiamento strutturale allevia le tensioni interne e aumenta drasticamente la tenacità dell'acciaio (la sua capacità di assorbire energia e deformarsi senza fratturarsi) e la duttilità.

La Conseguenza Inevitabile: Riduzione di Durezza e Resistenza

Questo guadagno in tenacità ha un costo diretto. Lo stesso cambiamento strutturale che aumenta la tenacità riduce anche la durezza e la resistenza alla trazione dell'acciaio.

Più alta è la temperatura di tempra, maggiore è la tenacità che si ottiene, ma maggiore è la durezza che si perde. Questo non è un difetto del processo ma la sua caratteristica distintiva. Lo "svantaggio" è intrinseco alla fisica del materiale.

Comprendere i Principali Svantaggi

Oltre al compromesso fondamentale, la tempra introduce sfide pratiche e rischi che devono essere gestiti in qualsiasi contesto produttivo o ingegneristico.

1. Riduzione della Resistenza all'Usura

La conseguenza più diretta della ridotta durezza è una diminuzione della resistenza all'usura.

Uno strumento temprato per un'alta tenacità, come uno scalpello, vedrà il suo bordo deformarsi o smussarsi più rapidamente di uno strumento temprato per un'alta durezza, come una lima.

2. Costo Aggiuntivo e Complessità del Processo

La tempra è un passaggio di produzione aggiuntivo. Richiede energia per il forno, tempo affinché il pezzo si riscaldi e si raffreddi, e investimenti di capitale in forni controllati con precisione.

Ciò aggiunge sia costi che un altro potenziale punto di fallimento alla linea di produzione. Un errore di temperatura o di tempistica può rovinare il pezzo.

3. Rischio di Cambiamenti Dimensionali

Mentre la tempra allevia le principali tensioni interne dovute alla tempra, il ciclo di riscaldamento e raffreddamento può comunque causare lievi distorsioni o cambiamenti dimensionali nel pezzo.

Per i componenti di alta precisione, questi piccoli cambiamenti devono essere anticipati e potenzialmente corretti con rettifica o lavorazione post-trattamento.

Una Critica Insidia: L'Infragilimento da Tempra

Paradossalmente, la tempra può talvolta rendere l'acciaio più fragile se eseguita in modo errato. Questo fenomeno, noto come infragilimento da tempra, è un grave svantaggio da evitare.

Cos'è l'Infragilimento da Tempra?

L'infragilimento da tempra è una perdita di tenacità che si verifica quando l'acciaio viene mantenuto all'interno, o raffreddato lentamente attraverso, un intervallo di temperatura specifico.

Questo è un risultato controintuitivo e pericoloso, poiché l'obiettivo della tempra è precisamente l'opposto. Colpisce principalmente alcuni acciai legati.

L'Intervallo di Infragilimento

La forma più comune si verifica in un intervallo di circa 850-1100°F (450-575°C). Mantenere l'acciaio in questo intervallo o raffreddarlo lentamente attraverso questa zona può causare la segregazione delle impurità ai bordi dei grani, indebolendo il materiale.

Un'altra forma, la "fragilità blu", può verificarsi a temperature più basse intorno ai 400-700°F (200-370°C), causando un calo di tenacità.

Come Evitarlo

Gli ingegneri lo evitano controllando attentamente i parametri di tempra. Le strategie principali sono temprare al di sotto o al di sopra dell'intervallo di infragilimento, o raffreddare rapidamente l'acciaio dopo la tempra a temperature più elevate.

Fare la Scelta Giusta per il Tuo Obiettivo

Gli "svantaggi" della tempra sono semplicemente variabili da controllare. La chiave è scegliere una temperatura di tempra che raggiunga l'equilibrio ideale di proprietà per l'applicazione finale del componente.

- Se il tuo obiettivo principale è la massima resistenza all'usura e il mantenimento del filo (es. una lama di rasoio, una lima o un utensile da tornio): Userai una temperatura di tempra molto bassa (es. 300-400°F / 150-200°C) per sacrificare una minima durezza.

- Se il tuo obiettivo principale è la massima tenacità e resistenza agli urti (es. una molla, un martello o una spada): Userai un'alta temperatura di tempra (es. 800-1100°F / 425-600°C) per scambiare una significativa durezza con una duttilità superiore.

- Se il tuo obiettivo principale è un equilibrio tra durezza e tenacità (es. un'ascia, uno scalpello o un coltello multiuso): Selezionerai una temperatura di tempra media che fornisca un compromesso funzionale tra mantenimento del filo e resistenza alla scheggiatura.

Comprendere questi compromessi è ciò che trasforma la tempra da una semplice ricetta a un potente strumento ingegneristico.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave | Mitigazione/Considerazione |

|---|---|---|

| Compromesso Durezza vs. Tenacità | Sacrificio di durezza/resistenza all'usura per una maggiore tenacità | Selezionare la temperatura di tempra in base ai requisiti dell'applicazione |

| Costo e Complessità Aggiuntivi | Aumento dei costi di energia, tempo e attrezzature | Richiede un controllo preciso della temperatura e il monitoraggio del processo |

| Cambiamenti Dimensionali | Rischio di lievi distorsioni o deformazioni | Potrebbe richiedere lavorazioni post-trattamento per pezzi di precisione |

| Infragilimento da Tempra | Perdita di tenacità se eseguito in modo errato | Evitare specifici intervalli di temperatura o utilizzare un raffreddamento rapido |

Ottimizza il Tuo Trattamento Termico dell'Acciaio con KINTEK

Navigare le complessità della tempra richiede attrezzature di precisione e conoscenze specialistiche. In KINTEK, siamo specializzati in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per processi di trattamento termico esigenti. Le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra durezza e tenacità, minimizzando i rischi come la distorsione e l'infragilimento.

Che tu stia lavorando su utensili, molle o componenti di precisione, KINTEK fornisce l'attrezzatura affidabile e il supporto di cui hai bisogno per padroneggiare i compromessi della tempra.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature da laboratorio possono migliorare i tuoi processi di trattamento dell'acciaio e fornire risultati costanti e di alta qualità.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura