In sintesi, i principali svantaggi del processo di sinterizzazione sono l'inerente porosità residua nel pezzo finale, i significativi costi iniziali degli utensili e le limitazioni sulle dimensioni e sui materiali che possono essere efficacemente lavorati. Questi fattori significano che, sebbene la sinterizzazione sia eccellente per la produzione di massa di parti complesse, è spesso inadatta per applicazioni che richiedono la massima densità del materiale o per produzioni a basso volume.

La sfida centrale della sinterizzazione è il compromesso tra efficienza produttiva e perfezione del materiale. Il processo crea intrinsecamente parti con un certo grado di microporosità, che può compromettere le proprietà meccaniche come la resistenza e la vita a fatica rispetto a materiali completamente densi.

La Limitazione Fondamentale: Porosità Residua

La sinterizzazione trasforma una polvere sfusa in un oggetto solido, ma raramente raggiunge il 100% della densità teorica del materiale di base. I piccoli vuoti lasciati sono la fonte dei suoi principali svantaggi.

Cos'è la Porosità Residua?

La sinterizzazione funziona riscaldando la polvere compattata in modo che le particelle si leghino tra loro, riducendo lo spazio tra di esse. Tuttavia, è molto difficile eliminare tutti questi spazi, o pori.

Il prodotto finale, quindi, contiene una rete di minuscoli vuoti. Esistono varianti avanzate come la Sinter-HIP (Hot Isostatic Pressing) specificamente per combattere questo problema applicando alta pressione dopo la sinterizzazione per collassare ulteriormente questi pori.

Impatto sulle Proprietà Meccaniche

La porosità degrada direttamente le prestazioni meccaniche di una parte. Questi vuoti microscopici agiscono come concentratori di stress, che sono punti in cui le crepe possono iniziare sotto carico.

Ciò significa che una parte sinterizzata avrà tipicamente una minore resistenza alla trazione, resistenza alla fatica e tenacità rispetto a una parte identica lavorata da un blocco solido, forgiato o laminato dello stesso materiale.

Implicazioni per la Sigillatura e la Permeabilità

La presenza di pori interconnessi rende le parti sinterizzate standard inadatte per applicazioni che devono essere a tenuta di gas o mantenere la pressione.

Anche se questa caratteristica è uno svantaggio per la creazione di contenitori sigillati, può essere intenzionalmente sfruttata per produrre filtri o componenti progettati per l'assorbimento di gas.

Vincoli di Processo e Materiale

Oltre alla porosità, la natura stessa del processo di sinterizzazione impone diverse limitazioni pratiche ed economiche.

Costi Iniziali Elevati degli Utensili

La sinterizzazione richiede una matrice precisa e durevole per pressare la polvere iniziale nella sua forma "verde" prima del riscaldamento. L'ingegneria e la produzione di questi utensili sono costose.

Questo elevato investimento iniziale significa che la sinterizzazione è economicamente vantaggiosa solo per grandi volumi di produzione, dove il costo degli utensili può essere ammortizzato su molte migliaia o milioni di pezzi.

Limitazioni sulle Dimensioni delle Parti

Ottenere una densità e una temperatura uniformi in una parte grande durante la sinterizzazione è estremamente difficile. I componenti grandi sono soggetti a deformazioni, crepe o a proprietà incoerenti dalla superficie al nucleo.

Di conseguenza, la sinterizzazione è tipicamente riservata a componenti relativamente piccoli e complessi dove le condizioni di processo possono essere strettamente controllate.

Vincoli di Materiale e Geometria

Il processo è più adatto per materiali che possono essere trasformati in polvere, principalmente metalli e ceramiche. Non è applicabile a molti polimeri o altre classi di materiali.

Inoltre, mentre la sinterizzazione eccelle in forme esterne complesse, ha difficoltà con alcune caratteristiche interne come sottosquadri o fori trasversali che sono impossibili da formare con una pressa e una matrice rigide.

Comprendere i Compromessi

Scegliere la sinterizzazione richiede una chiara comprensione di ciò che si guadagna e ciò a cui si rinuncia.

Costo vs. Prestazioni

La sinterizzazione offre un percorso economicamente vantaggioso per la produzione di massa di parti con geometrie complesse che sarebbero molto costose da lavorare. Il compromesso è accettare prestazioni meccaniche inferiori a causa della porosità.

Se la resistenza assoluta è critica, i risparmi sui costi della sinterizzazione potrebbero essere irrilevanti e sarà necessario un metodo di produzione più robusto.

Precisione Dimensionale vs. Ritiro

Le parti si restringono man mano che i pori si riducono durante la fase di riscaldamento. Sebbene questo ritiro sia prevedibile e possa essere preso in considerazione, introduce un certo grado di variabilità dimensionale.

Sebbene le parti sinterizzate abbiano un'elevata precisione, generalmente non possono eguagliare le tolleranze ultra-strette raggiungibili con la lavorazione post-processo.

Fare la Scelta Giusta per la Tua Applicazione

La sinterizzazione è uno strumento potente se usato correttamente. La tua decisione dovrebbe essere guidata dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione di massa di parti complesse e non critiche: La sinterizzazione è una scelta ideale, poiché la sua economicità e la capacità di creare forme quasi finite superano la riduzione della densità del materiale.

- Se il tuo obiettivo principale è la massima resistenza e vita a fatica: Considera alternative come la forgiatura o la lavorazione CNC, o specifica un processo avanzato come la Sinter-HIP per raggiungere la densità richiesta.

- Se il tuo obiettivo principale è la produzione a basso volume o la prototipazione: Gli elevati costi degli utensili della sinterizzazione la rendono antieconomica; metodi come la lavorazione meccanica o la produzione additiva (stampa 3D) sono molto più adatti.

Comprendendo queste limitazioni intrinseche, puoi sfruttare efficacemente la sinterizzazione per le applicazioni giuste ed evitarne le insidie.

Tabella riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Porosità Residua | Minore resistenza alla trazione, resistenza alla fatica e potenziale permeabilità ai gas. |

| Costi Elevati degli Utensili | Significativo investimento iniziale, rendendolo economicamente vantaggioso solo per produzioni ad alto volume. |

| Limiti di Dimensioni e Geometria | Difficoltà nella produzione di parti grandi e caratteristiche interne complesse come i sottosquadri. |

Hai difficoltà a decidere se la sinterizzazione è giusta per il tuo componente?

In KINTEK, siamo specializzati nell'aiutarti a navigare questi compromessi. La nostra esperienza in attrezzature e materiali di consumo da laboratorio ti assicura di selezionare il processo di produzione ottimale per le tue esigenze specifiche, sia che si tratti di raggiungere la massima densità o una produzione di massa economicamente vantaggiosa.

Lascia che i nostri esperti ti guidino verso la soluzione giusta. Contatta KINTEK oggi per una consulenza personalizzata!

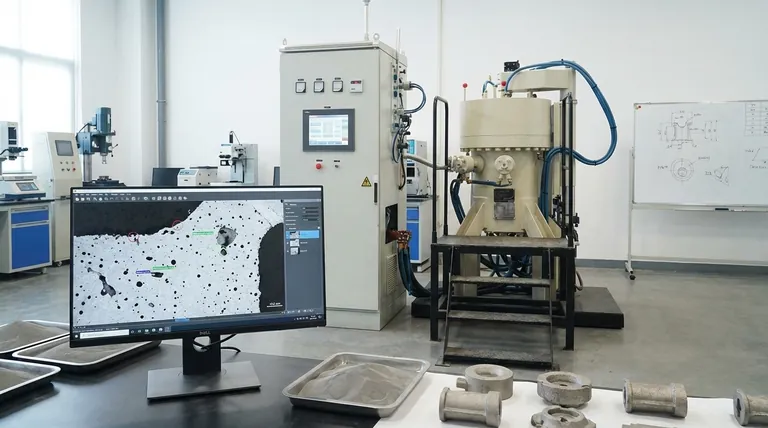

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali condizioni fornisce una pressa a caldo sottovuoto per la sinterizzazione di Al2O3/ZrO2? Raggiunge 1550°C e 30 MPa di densificazione

- Quali condizioni critiche di processo sono fornite da un forno di sinterizzazione a pressa calda sottovuoto? Raggiungere una densità del 98% o superiore.