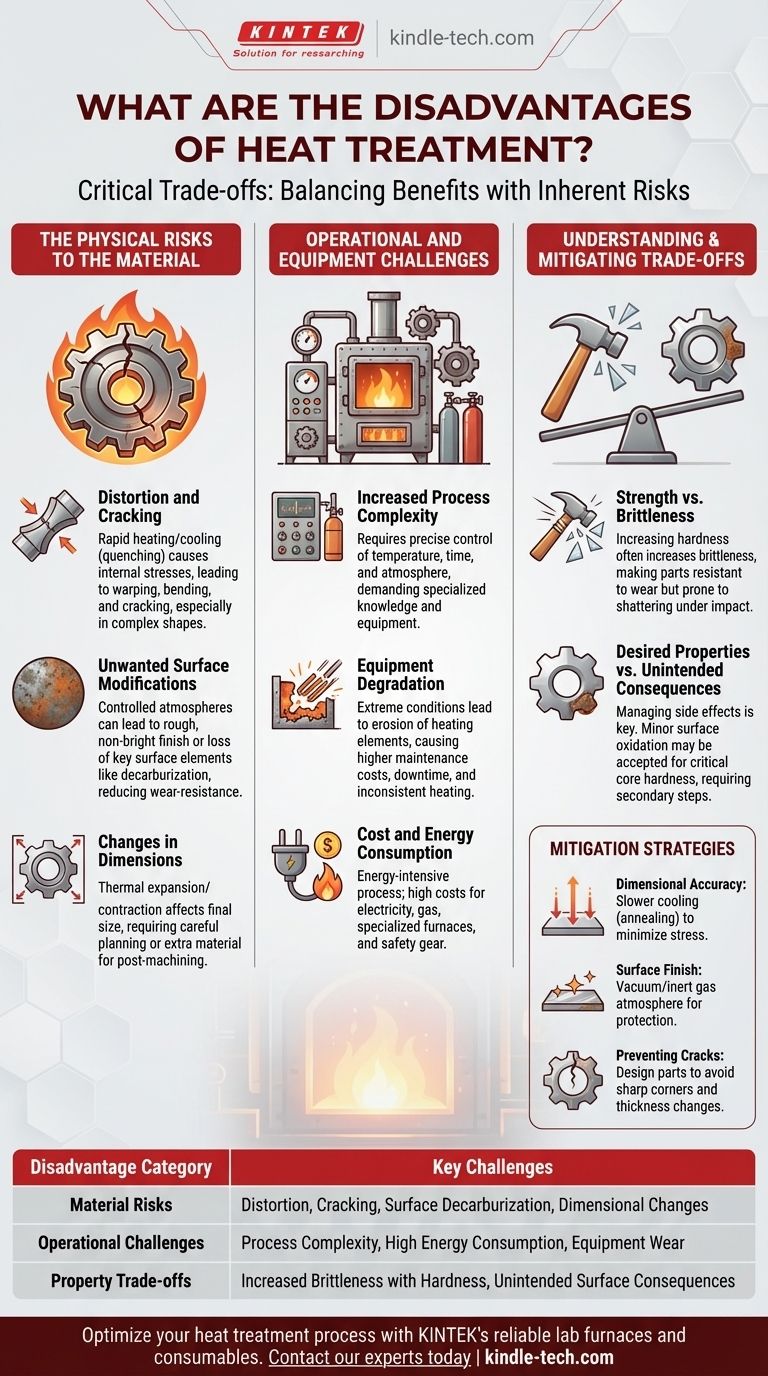

Sebbene incredibilmente vantaggioso, il trattamento termico non è un processo impeccabile e introduce una serie di compromessi critici. Gli svantaggi principali sono il rischio di danni fisici al pezzo, come distorsione, cricche e alterazioni superficiali indesiderate, insieme alla maggiore complessità operativa, ai costi e all'usura delle attrezzature.

Gli svantaggi del trattamento termico non sono fallimenti del processo, ma conseguenze intrinseche dell'induzione di un massiccio cambiamento strutturale in un materiale. Comprendere questi compromessi è essenziale per gestire con successo il processo al fine di ottenere un risultato desiderato senza introdurre difetti inaccettabili.

I Rischi Fisici per il Materiale

L'applicazione di temperature estreme altera fondamentalmente un materiale. Sebbene l'obiettivo sia migliorare le proprietà, questo cambiamento può manifestarsi anche in modi indesiderati se non controllato perfettamente.

Rischio di Distorsione e Cricche

Il riscaldamento e il raffreddamento rapidi o non uniformi sono i principali responsabili delle sollecitazioni interne.

Processi come la tempra, che prevede un raffreddamento rapido in un mezzo liquido, sono molto efficaci per l'indurimento ma sottopongono il pezzo a enormi sollecitazioni. Ciò può causare la deformazione, l'incurvamento o persino la fessurazione del materiale, specialmente in geometrie complesse con sezioni sia spesse che sottili.

Modifiche Superficiali Indesiderate

L'interazione tra alte temperature e atmosfera circostante può degradare la superficie del materiale.

In un trattamento in atmosfera controllata, ad esempio, il pezzo può emergere con una superficie ruvida e non brillante. Ancora più criticamente, può portare alla perdita di elementi metallici superficiali chiave, come la decarburazione dell'acciaio, che lascia la superficie più morbida e meno resistente all'usura del previsto.

Cambiamenti nelle Dimensioni

Tutti i materiali si espandono quando vengono riscaldati e si contraggono quando vengono raffreddati. Sebbene prevedibile, ciò può portare a dimensioni finali che non rientrano nelle tolleranze richieste.

Ciò richiede un'attenta pianificazione e, in alcuni casi, lasciare materiale in eccesso sul pezzo per una successiva lavorazione meccanica dopo il trattamento termico, aggiungendo un altro passaggio al processo di produzione.

Sfide Operative e Attrezzature

Oltre al pezzo stesso, il trattamento termico introduce significative considerazioni logistiche e finanziarie. Questi fattori contribuiscono al costo complessivo e alla complessità della produzione.

Maggiore Complessità del Processo

Un trattamento termico efficace è una scienza precisa. Richiede un controllo esatto della temperatura, del tempo e della composizione atmosferica.

La gestione dei gas utilizzati in un'atmosfera controllata, ad esempio, presenta sfide sia nell'uso che nel recupero. Questa complessità richiede conoscenze e attrezzature specializzate per essere eseguita correttamente.

Degrado delle Attrezzature

Le condizioni estreme all'interno di un forno logorano le attrezzature stesse.

I riferimenti notano l'erosione degli elementi riscaldanti elettrici come un problema significativo. Ciò comporta costi di manutenzione più elevati, potenziali tempi di inattività e un riscaldamento incoerente se non affrontato.

Costi e Consumo Energetico

Riscaldare componenti metallici di grandi dimensioni a temperature molto elevate è un processo ad alta intensità energetica. Il costo dell'elettricità o del gas, unito alla spesa per forni specializzati e attrezzature di sicurezza, rende il trattamento termico un investimento significativo.

Comprendere i Compromessi

Gli svantaggi del trattamento termico devono essere valutati rispetto ai suoi potenti benefici. Quasi ogni miglioramento delle proprietà desiderate comporta un rischio corrispondente che deve essere gestito.

Resistenza vs. Fragilità

Un obiettivo comune è aumentare la durezza e la resistenza di un materiale. Tuttavia, per molti metalli, in particolare l'acciaio, l'aumento della durezza aumenta anche la fragilità. Un pezzo molto duro può essere resistente all'usura ma potrebbe frantumarsi sotto un impatto improvviso.

Proprietà Desiderate vs. Conseguenze Non Intenzionali

La decisione di sottoporre a trattamento termico è un impegno a gestirne gli effetti collaterali. Si potrebbe accettare una leggera ossidazione superficiale per ottenere una durezza critica del nucleo, sapendo che sarà necessaria una fase secondaria di pulizia o lucidatura. L'obiettivo è controllare il processo in modo che i benefici—come la distensione o la migliore resistenza all'usura—superino di gran lunga gli inconvenienti gestiti.

Come Mitigare gli Svantaggi

Anticipando i potenziali aspetti negativi, è possibile selezionare il processo giusto e integrare passaggi nel piano per contrastarli.

- Se la vostra attenzione principale è l'accuratezza dimensionale: Optate per metodi di raffreddamento più lenti come la normalizzazione o la ricottura invece della tempra per minimizzare le sollecitazioni interne che causano la deformazione.

- Se la vostra attenzione principale è la finitura superficiale: Utilizzate un forno a vuoto o un'atmosfera di gas inerte controllata con precisione per prevenire l'ossidazione superficiale e la decarburazione, oppure pianificate una rettifica o una lavorazione meccanica post-trattamento.

- Se la vostra attenzione principale è prevenire le cricche: Assicuratevi che la progettazione dei pezzi eviti angoli interni acuti e drastici cambiamenti di spessore, che agiscono come concentratori di sollecitazioni durante il raffreddamento rapido.

Comprendendo e pianificando questi potenziali inconvenienti, è possibile sfruttare tutta la potenza del trattamento termico controllando al contempo i suoi rischi intrinseci.

Tabella Riassuntiva:

| Categoria di Svantaggio | Sfide Chiave |

|---|---|

| Rischi per il Materiale | Distorsione, cricche, decarburazione superficiale, cambiamenti dimensionali |

| Sfide Operative | Complessità del processo, elevato consumo energetico, usura delle attrezzature |

| Compromessi sulle Proprietà | Aumento della fragilità con la durezza, conseguenze superficiali indesiderate |

Ottimizza il tuo processo di trattamento termico e proteggi i tuoi materiali. Le sfide della distorsione, del degrado superficiale e dei costi delle attrezzature sono significative, ma possono essere gestite con la giusta esperienza e attrezzatura. KINTEK è specializzata in forni da laboratorio e materiali di consumo di alta qualità, fornendo gli strumenti affidabili e precisi di cui il vostro laboratorio ha bisogno per ottenere risultati di trattamento termico di successo minimizzando i rischi.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati del tuo processo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Come fa un controllore di pressione intelligente a regolare il sistema di reazione di riduzione carbotermica sotto vuoto? Ottimizzare la resa e la stabilità

- Come influisce un forno di precisione sulla trasformazione di fase del 316LN? Controllo della fase sigma e prevenzione delle micro-crepe

- Quali sono i diversi tipi di calcinatori? Una guida alla scelta dell'attrezzatura giusta per la lavorazione termica

- Come funziona la brasatura sotto vuoto? Ottenere giunzioni metalliche superiori e prive di fondente

- Come funziona un forno industriale? Una guida ai processi di trattamento termico

- Quanto tempo richiede il processo di trattamento termico sottovuoto? Dipende dal tuo materiale e dal risultato desiderato

- Quale DPI dovresti assicurarti sia disponibile quando si utilizza un forno? Una guida completa per rimanere al sicuro

- Quali sono le applicazioni della ricottura nell'industria? Migliorare la lavorabilità e l'affidabilità dei materiali