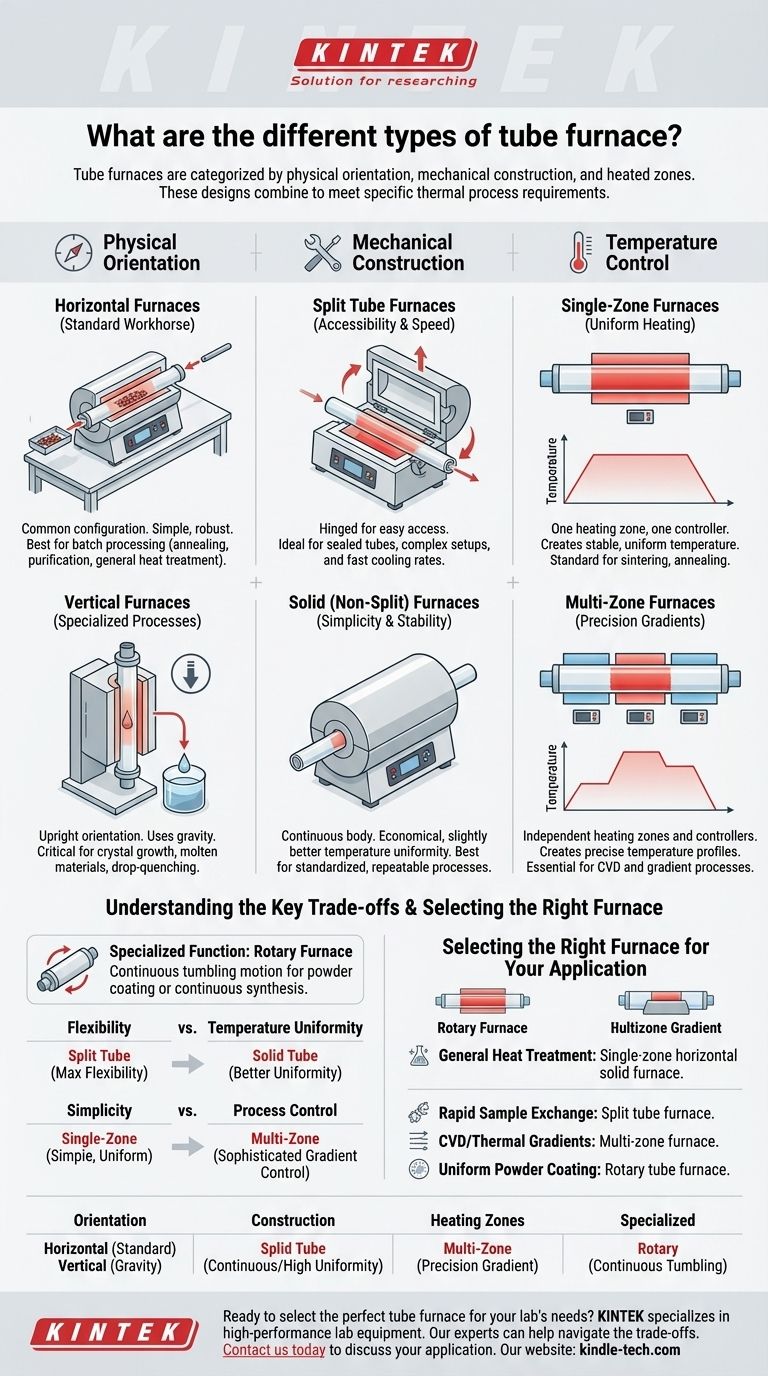

I forni a tubo sono classificati principalmente in base al loro orientamento fisico, alla costruzione meccanica e al numero di zone riscaldate. Sebbene esistano molti nomi specifici, questi design si riducono a pochi tipi fondamentali: orizzontale o verticale, a tubo diviso o a tubo solido e a zona singola o multi-zona. Modelli specializzati, come i forni rotanti, sono progettati per compiti di lavorazione continua altamente specifici.

Le varie "tipologie" di forni a tubo non sono categorie mutualmente esclusive. Sono invece combinazioni di caratteristiche di progettazione – orientamento, costruzione e profilo termico – che devono essere adattate ai requisiti specifici del tuo processo termico.

Il Primo Asse: Orientamento Fisico

L'orientamento del forno determina come viene caricato un campione e come le forze come la gravità possono essere utilizzate all'interno del processo.

Forni Orizzontali: Il Cavallo di Battaglia Standard

I forni orizzontali sono la configurazione più comune. I campioni sono tipicamente posizionati in "barchette" di ceramica o metallo e spinti nella zona calda centrale con un'asta lunga.

Questo design è semplice, robusto e ben adatto a una vasta gamma di applicazioni di lavorazione a lotti, come ricottura, purificazione e trattamento termico generale.

Forni Verticali: Per Processi Specializzati

I forni verticali orientano il tubo di processo in posizione eretta. Ciò consente di utilizzare la gravità per compiti come il raffreddamento rapido (quenching) di un campione in un bagno liquido sotto il forno.

Questo orientamento è fondamentale per alcuni metodi di crescita dei cristalli e per i processi in cui il campione non deve toccare le pareti del tubo di processo, come quando si lavorano materiali che diventano fusi.

Il Secondo Asse: Costruzione Meccanica

La costruzione determina come si accede al tubo di processo, il che influisce direttamente sui tempi di allestimento e sulla velocità di raffreddamento.

Forni a Tubo Diviso: Accessibilità e Velocità

I forni a tubo diviso sono incernierati, consentendo loro di aprirsi in due metà. Ciò fornisce un accesso diretto e facile al tubo di processo.

Questo design è essenziale quando si lavora con tubi sigillati o configurazioni di reattori complesse che non possono essere facilmente fatte scorrere nel forno da un'estremità. Consente inoltre velocità di raffreddamento molto più rapide semplicemente aprendo il corpo del forno.

Forni Solidi (o Non Divisi): Semplicità e Stabilità

I forni a tubo solido presentano un unico corpo isolante continuo. Il tubo di processo deve essere inserito da un'estremità.

Questi forni sono spesso più economici e possono offrire una uniformità di temperatura leggermente migliore grazie al loro isolamento ininterrotto. Sono ideali per processi standardizzati e ripetibili in cui non sono richiesti raffreddamenti rapidi o configurazioni complesse del tubo.

Il Terzo Asse: Controllo della Temperatura

La configurazione dell'elemento riscaldante determina se si crea una singola zona calda uniforme o un gradiente di temperatura preciso.

Forni a Zona Singola: Riscaldamento Uniforme

Un forno a zona singola ha un set di elementi riscaldanti e un unico controller. L'obiettivo è creare un'area di temperatura stabile e uniforme al centro del forno.

Questo è lo standard per la maggior parte delle applicazioni di trattamento termico, inclusi calcinazione, sinterizzazione e ricottura, dove l'intero campione deve essere mantenuto a una temperatura specifica.

Forni Multi-Zona: Gradienti di Precisione

I forni multi-zona (più comunemente a due o tre zone) hanno elementi riscaldanti e controller indipendenti per diverse sezioni del tubo.

Ciò consente di creare un profilo di temperatura preciso lungo la lunghezza del tubo. Questa capacità è imprescindibile per processi avanzati come la deposizione chimica da vapore (CVD), dove sono necessarie diverse zone di temperatura per vaporizzare i precursori e depositare i film.

Comprendere i Compromessi Chiave

La scelta di un forno implica il bilanciamento tra prestazioni, flessibilità e costo. Ogni caratteristica di progettazione comporta compromessi intrinseci.

Flessibilità vs. Uniformità della Temperatura

Un forno a tubo diviso offre la massima flessibilità per il caricamento del campione, ma può introdurre un piccolo punto di perdita di calore lungo la sua giunzione, creando potenzialmente un piccolo calo nell'uniformità della temperatura rispetto a un forno solido.

Semplicità vs. Controllo del Processo

Un forno a zona singola è semplice e eccelle nel creare un'unica zona calda uniforme. Un forno multi-zona offre un controllo sofisticato del gradiente, ma aggiunge una complessità e un costo significativi alla configurazione e alla programmazione del sistema.

Funzione Specializzata: Il Forno Rotante

Un forno rotante è un forno orizzontale altamente specializzato che ruota lentamente il tubo di processo. Questo movimento continuo di rotolamento è progettato per applicazioni come il rivestimento in polvere o la sintesi continua, garantendo che ogni particella sia esposta uniformemente al calore e all'atmosfera. Non è uno strumento per uso generale.

Selezione del Forno Giusto per la Tua Applicazione

La tua scelta dovrebbe essere guidata interamente dalle esigenze del tuo processo.

- Se la tua attenzione principale è il trattamento termico per uso generale (ricottura, calcinazione): Un forno solido orizzontale a zona singola offre il miglior equilibrio tra prestazioni e costo.

- Se la tua attenzione principale è lo scambio rapido di campioni o cicli di raffreddamento veloci: Un forno a tubo diviso è essenziale per la sua accessibilità.

- Se la tua attenzione principale è la deposizione chimica da vapore (CVD) o la creazione di gradienti termici: Un forno multi-zona è imprescindibile per un controllo preciso del profilo di temperatura.

- Se la tua attenzione principale è il rivestimento uniforme in polvere o la lavorazione continua: Un forno a tubo rotante è lo strumento specializzato progettato per questo compito esatto.

Comprendere questi principi di progettazione fondamentali trasforma la tua scelta da un'ipotesi a una decisione strategica allineata con i tuoi obiettivi scientifici o industriali.

Tabella Riassuntiva:

| Asse di Progettazione | Tipo | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Orientamento | Orizzontale | Campione caricato su una barchetta | Ricottura standard, calcinazione |

| Verticale | Utilizza la gravità per il quenching | Crescita di cristalli, materiali fusi | |

| Costruzione | Tubo Diviso | Incernierato per facile accesso | Raffreddamento rapido, configurazioni di tubi sigillati |

| Tubo Solido | Corpo isolante continuo | Alta uniformità, processi ripetibili | |

| Zone di Riscaldamento | Zona Singola | Una zona calda uniforme | Sinterizzazione, trattamento termico generale |

| Multi-Zona | Controllo indipendente della temperatura | Deposizione Chimica da Vapore (CVD) | |

| Specializzato | Rotante | Ruota il tubo per il rimescolamento | Rivestimento in polvere continuo, sintesi |

Pronto a selezionare il forno a tubo perfetto per le esigenze del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusa una gamma completa di forni a tubo ottimizzati per applicazioni come CVD, ricottura e sintesi di materiali. I nostri esperti possono aiutarti a navigare i compromessi tra orientamento orizzontale/verticale, costruzione divisa/solida e controllo a zona singola/multi-zona per soddisfare i tuoi specifici requisiti di processo termico.

Contattaci oggi stesso per discutere la tua applicazione e ricevere una raccomandazione personalizzata: lascia che KINTEK sia il tuo partner per ottenere risultati di trattamento termico precisi e affidabili.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura