Quando si seleziona un metodo di indurimento superficiale, la nitrurazione si distingue per la sua capacità di migliorare la resistenza all'usura e la vita a fatica senza richiedere temperature elevate che causano distorsioni. I tipi principali di nitrurazione sono a gas, a bagno di sali (liquida) e al plasma (ionica). Sebbene tutti e tre i processi ottengano l'indurimento superficiale diffondendo azoto in una parte di acciaio o lega, utilizzano mezzi fondamentalmente diversi e offrono vantaggi distinti in termini di controllo, costo e applicazione.

La scelta tra nitrurazione a gas, a bagno di sali e al plasma non è una questione di quale sia "il migliore", ma quale processo fornisca l'equilibrio ottimale tra controllo metallurgico, volume di produzione e costo per la vostra specifica esigenza ingegneristica.

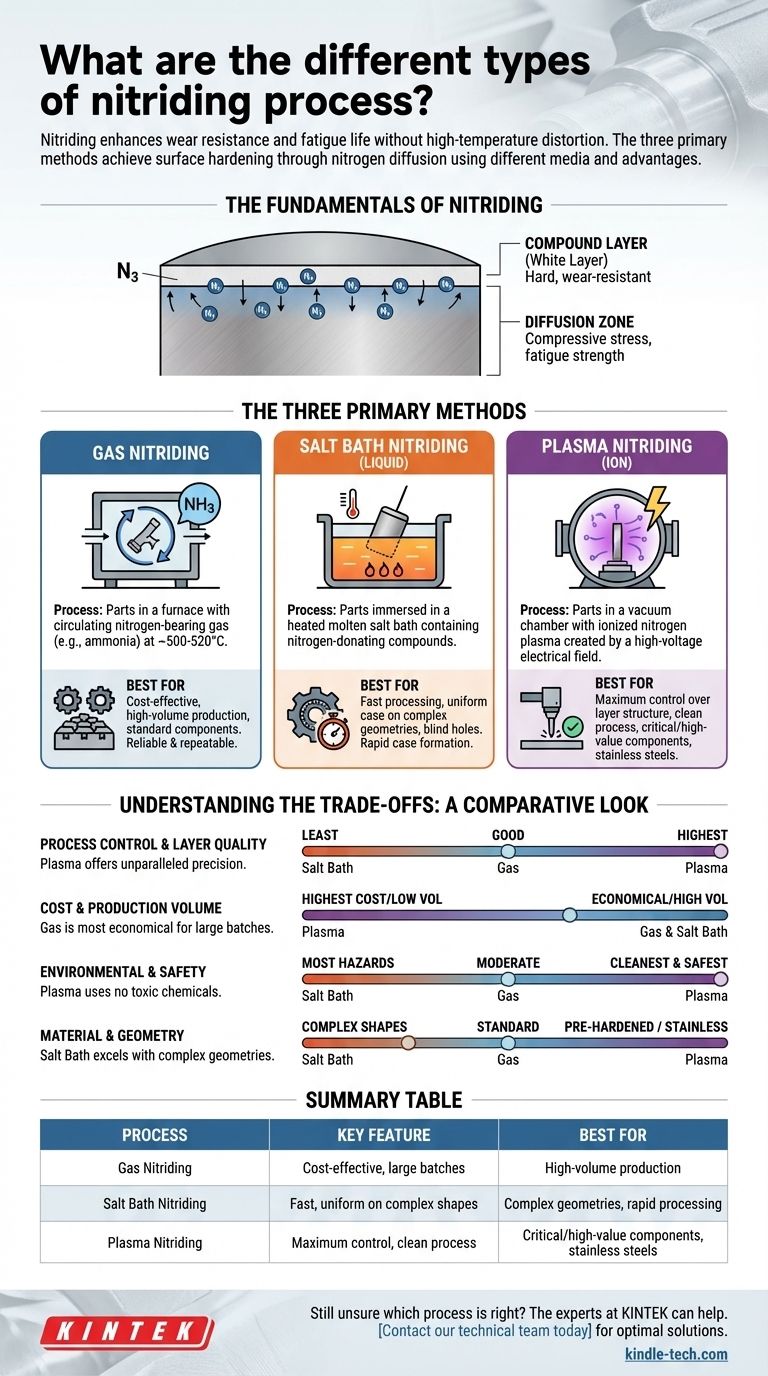

I Fondamenti della Nitrurazione

Per scegliere un processo, è necessario prima comprendere l'obiettivo. La nitrurazione non è una cosa sola; crea una superficie strutturata con zone distinte.

Cos'è la Nitrurazione?

La nitrurazione è un processo termochimico di tempra superficiale che diffonde atomi di azoto sulla superficie di un metallo. Questo crea composti nitruri duri con il metallo base e i suoi elementi di lega, aumentando drasticamente la durezza superficiale.

L'Obiettivo: Strato di Composizione e Zona di Diffusione

Il processo forma due strati principali. Lo strato di composizione più esterno (o "strato bianco") è estremamente duro e fornisce un'eccezionale resistenza all'usura e alla corrosione.

Al di sotto, la zona di diffusione è dove gli atomi di azoto hanno penetrato il reticolo cristallino del materiale, creando sforzi di compressione. Questa zona è responsabile del significativo aumento della resistenza a fatica.

I Tre Metodi Principali di Nitrurazione

Ogni metodo utilizza un mezzo diverso per fornire azoto alla superficie del componente, il che influisce direttamente sulle caratteristiche del processo.

Nitrurazione a Gas

Questo è il metodo più tradizionale e ampiamente utilizzato. I pezzi vengono posti in un forno con un'atmosfera circolante di gas contenente azoto, più comunemente ammoniaca (NH3).

A una temperatura tipica di 500-520°C, l'ammoniaca si dissocia sulla superficie dell'acciaio, rilasciando atomi di azoto attivi che si diffondono nel pezzo.

Il vantaggio principale della nitrurazione a gas è la sua convenienza economica per il trattamento di grandi lotti di componenti. È un processo ben compreso e altamente ripetibile.

Nitrurazione a Bagno di Sali (Nitrurazione Liquida)

Questo metodo prevede l'immersione dei pezzi in un bagno di sali fusi riscaldato contenente composti donatori di azoto. Questi sono tipicamente sali a base di cianuro-cianato.

Il processo è spesso indicato con nomi commerciali come Tenifer o Melonite. È più veloce della nitrurazione a gas ed eccellente per produrre un rivestimento uniforme su forme complesse.

Molti processi a bagno di sali sono in realtà nitrocarburizzazione, poiché introducono sia azoto che una piccola quantità di carbonio nella superficie per proprietà migliorate.

Nitrurazione al Plasma (Nitrurazione Ionica)

La nitrurazione al plasma è il metodo tecnologicamente più avanzato. I pezzi vengono posti in una camera a vuoto, che viene poi riempita con una miscela precisa di gas, principalmente azoto.

Viene applicato un campo elettrico ad alta tensione, creando un gas ionizzato o plasma attorno al componente. Questi ioni di azoto vengono accelerati e bombardano la superficie del pezzo, riscaldandolo e fornendo l'azoto attivo per la diffusione.

Questo metodo offre un controllo senza pari sulla struttura e sulla composizione degli strati nitrurati.

Comprendere i Compromessi: Uno Sguardo Comparativo

Nessun processo singolo è superiore in tutte le situazioni. La scelta giusta dipende dal bilanciamento delle esigenze di prestazione con i vincoli pratici.

Controllo del Processo e Qualità dello Strato

La nitrurazione al plasma offre il massimo grado di controllo. Gestendo con precisione la miscela di gas, la pressione e i parametri elettrici, è possibile controllare selettivamente la crescita dello strato di composizione. Questo è fondamentale per le applicazioni in cui uno strato bianco fragile è indesiderabile.

La nitrurazione a gas offre un buon controllo sulla profondità del rivestimento ma un minor controllo sulla composizione di fase dello strato di composizione rispetto al plasma. La nitrurazione a bagno di sali offre il minor controllo del processo.

Costo e Volume di Produzione

La nitrurazione a gas è la più economica per la produzione ad alto volume. Le attrezzature e i materiali di consumo sono relativamente economici e i grandi forni possono trattare molti pezzi contemporaneamente.

Anche la nitrurazione a bagno di sali è adatta per lavori ad alto volume. La nitrurazione al plasma ha il costo iniziale dell'attrezzatura più elevato ed è tipicamente migliore per lotti più piccoli o singoli componenti di alto valore.

Impatto Ambientale e sulla Sicurezza

La nitrurazione al plasma è il processo più pulito e sicuro. Non utilizza sostanze chimiche tossiche e non produce sottoprodotti pericolosi.

La nitrurazione a gas utilizza grandi quantità di ammoniaca, che è un gas tossico e infiammabile che richiede una manipolazione attenta. La nitrurazione a bagno di sali presenta i rischi più significativi a causa dell'uso di sali di cianuro tossici ad alta temperatura e delle conseguenti sfide di smaltimento.

Considerazioni su Materiale e Geometria

Le temperature di processo più basse del plasma lo rendono ideale per gli acciai pre-tempra, poiché può nitrurare al di sotto della temperatura di rinvenimento del materiale, preservando la resistenza del nucleo. È anche eccezionalmente efficace per gli acciai inossidabili.

La nitrurazione a bagno di sali eccelle nel trattamento di pezzi con geometrie molto complesse, fori ciechi e piccoli orifizi, poiché il liquido assicura un contatto superficiale completo e uniforme.

Selezione del Processo Giusto per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dal fattore più critico del tuo progetto.

- Se la tua attenzione principale è il trattamento economico di grandi lotti: La nitrurazione a gas è lo standard del settore e offre un equilibrio affidabile delle proprietà.

- Se la tua attenzione principale è il massimo controllo e le prestazioni per i componenti critici: La nitrurazione al plasma offre una precisione senza pari sulla struttura del rivestimento, rendendola ideale per applicazioni di alto valore.

- Se la tua attenzione principale è la velocità e il trattamento di pezzi con geometrie complesse: La nitrurazione a bagno di sali fornisce una rapida formazione del rivestimento ma richiede una gestione attenta dei materiali pericolosi.

Comprendendo queste differenze fondamentali, è possibile selezionare il processo di nitrurazione che si allinea perfettamente con i propri obiettivi ingegneristici e le capacità operative.

Tabella Riassuntiva:

| Processo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Nitrurazione a Gas | Economica, grandi lotti | Produzione ad alto volume, componenti standard |

| Nitrurazione a Bagno di Sali | Veloce, uniforme su forme complesse | Geometrie complesse, lavorazione rapida |

| Nitrurazione al Plasma | Massimo controllo, processo pulito | Componenti critici/di alto valore, acciai inossidabili |

Ancora incerto su quale processo di nitrurazione sia giusto per i tuoi componenti? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo per test e analisi dei materiali, inclusi i processi di indurimento superficiale. Possiamo aiutarti ad analizzare le tue esigenze specifiche di materiale, geometria e prestazioni per raccomandare la soluzione ottimale. Contatta oggi il nostro team tecnico per discutere il tuo progetto e assicurarti di ottenere le proprietà superficiali perfette per la tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo