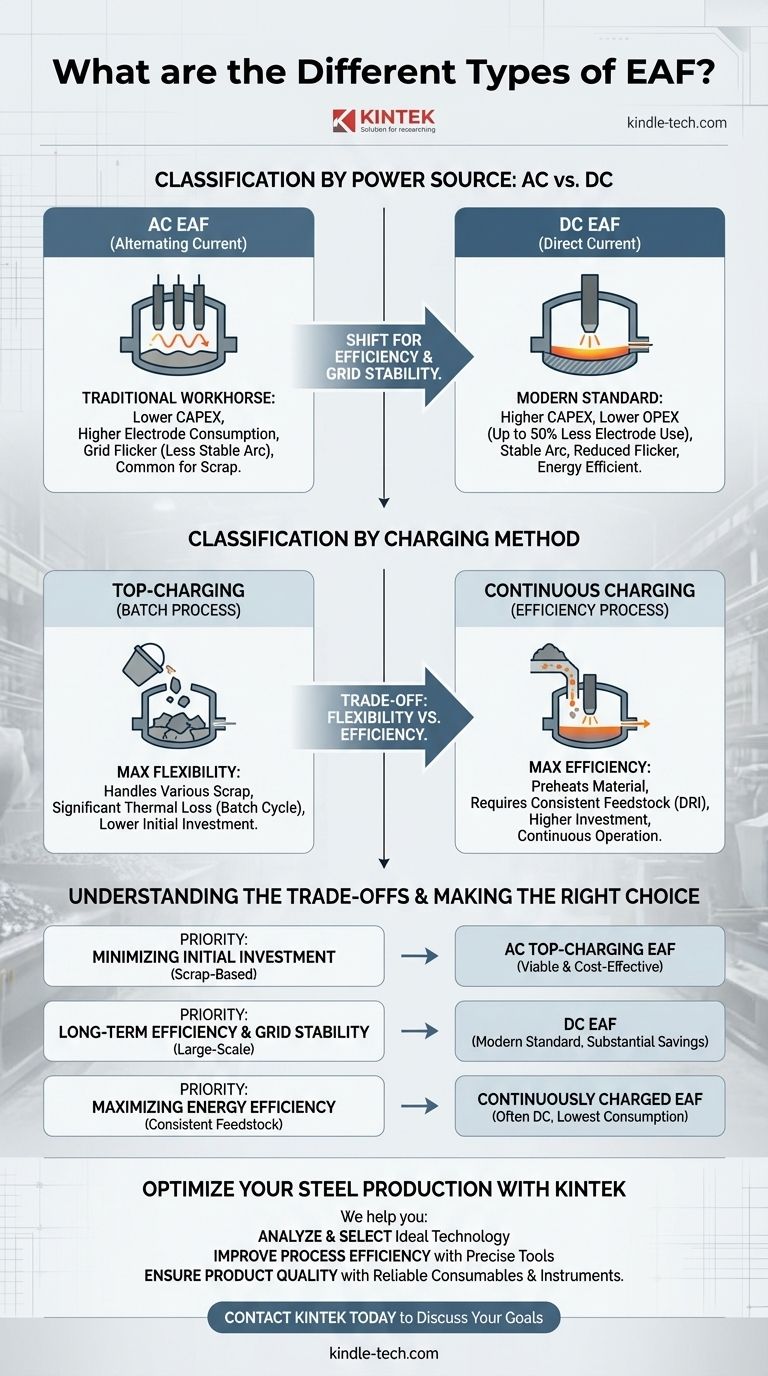

I tipi principali di Forni Elettrici ad Arco (FEA) sono classificati in base a due caratteristiche fondamentali: la loro fonte di energia elettrica e il loro metodo di caricamento delle materie prime. Sebbene esistano altre varianti, la distinzione più significativa è tra forni a Corrente Alternata (CA) e a Corrente Continua (CC), che determina tutto, dall'efficienza operativa all'impatto ambientale.

L'evoluzione fondamentale nella tecnologia FEA è stata il passaggio dai tradizionali forni CA ai più moderni forni CC. Questo cambiamento riflette una mossa strategica verso una maggiore efficienza energetica, costi operativi inferiori e un impatto ridotto sulla rete elettrica.

Classificazione per Fonte di Alimentazione: CA vs. CC

La scelta tra un'alimentazione CA e CC è il fattore di differenziazione più critico nella progettazione dei FEA. Essa cambia fondamentalmente il funzionamento, la struttura dei costi e le prestazioni del forno.

Il Cavallo di Battaglia Tradizionale: FEA CA

Un FEA a Corrente Alternata (CA) è il design classico e storicamente il tipo più comune. Funziona utilizzando un'alimentazione CA trifase collegata a tre elettrodi di grafite separati.

Questi elettrodi vengono abbassati nel forno e la potente corrente si inarca tra gli elettrodi e attraverso la carica metallica, generando calore intenso per la fusione.

La natura della corrente CA crea un arco meno stabile, portando a un maggiore rumore elettrico, o "sfarfallio", sulla rete elettrica. Questo può essere un problema significativo per i fornitori di servizi pubblici locali.

Lo Standard Moderno: FEA CC

Un FEA a Corrente Continua (CC) rappresenta un importante progresso tecnologico. Tipicamente utilizza un singolo, grande elettrodo di grafite come catodo.

Il circuito è completato attraverso un fondo del forno conduttivo, che funge da anodo. Questa configurazione crea un arco singolo, altamente stabile e focalizzato tra l'elettrodo centrale e il bagno fuso.

Questa stabilità si traduce in vantaggi significativi, tra cui un consumo di elettrodi di grafite inferiore fino al 50%, una riduzione dello sfarfallio elettrico e spesso un minore consumo energetico per tonnellata di acciaio prodotta.

Classificazione per Metodo di Carica

Il modo in cui le materie prime vengono introdotte nel forno definisce il suo flusso di processo e ha un impatto importante sull'efficienza energetica.

Carica dall'Alto (Il Processo a Lotti)

La carica dall'alto è il metodo più comune, specialmente per i forni che lavorano rottami d'acciaio. L'intero tetto del forno si apre e una grande "benna" scarica una carica completa di rottami nel recipiente.

Questo metodo definisce il FEA come un processo a lotti. Un lotto di rottami viene caricato, fuso, raffinato e quindi spillato prima che il ciclo ricominci.

Sebbene sia altamente flessibile per la gestione di vari tipi e dimensioni di rottami, questo metodo perde una significativa energia termica ogni volta che il tetto viene aperto per la carica.

Carica Continua (Il Processo di Efficienza)

I metodi di carica continua sono progettati per migliorare l'efficienza energetica utilizzando i gas di scarico caldi del forno per preriscaldare le materie prime in ingresso.

I forni che utilizzano sistemi come Consteel o un Forno a Pozzo alimentano continuamente materiale, come il Ferro Ridotto Diretto (DRI) o rottami, in una zona di preriscaldamento prima che entri nel recipiente principale del forno.

Questo approccio trasforma il FEA in un'operazione più continua e stabile. Riduce drasticamente il consumo energetico ed è ideale per operazioni con una materia prima consistente e uniforme.

Comprendere i Compromessi

Scegliere un tipo di FEA non significa selezionare la tecnologia "migliore" in assoluto, ma bilanciare i costi di investimento, le spese operative e gli obiettivi strategici.

FEA CA: CAPEX Inferiore, OPEX Superiore

Il vantaggio principale di un forno CA è il suo costo iniziale di capitale (CAPEX) inferiore. I sistemi elettrici sono più semplici e meno costosi rispetto alle loro controparti CC.

Tuttavia, hanno tipicamente spese operative (OPEX) a lungo termine più elevate a causa del maggiore consumo di elettrodi e della potenziale necessità di costose apparecchiature per la compensazione dello sfarfallio.

FEA CC: CAPEX Superiore, OPEX Inferiore

I forni CC richiedono un sistema di alimentazione più complesso e costoso, inclusi grandi raddrizzatori per convertire la CA in CC, il che porta a un investimento iniziale più elevato.

Questi costi sono spesso giustificati da un costo totale di proprietà inferiore. I significativi risparmi su elettrodi, energia e usura del rivestimento refrattario possono fornire un forte ritorno sull'investimento iniziale durante la vita del forno.

Lotto vs. Continuo: Flessibilità vs. Efficienza

La carica dall'alto offre la massima flessibilità per lavorare un'ampia varietà di materiali di scarto, il che è cruciale in un mercato dei rottami volatile. Questo avviene a costo dell'efficienza termica.

I sistemi di carica continua sono molto più efficienti dal punto di vista energetico ma sono meno flessibili. Funzionano meglio con una materia prima consistente e conosciuta e rappresentano un investimento iniziale più elevato a causa della loro complessità.

Fare la Scelta Giusta per la Tua Operazione

La configurazione ideale del FEA dipende interamente dalle tue priorità operative, dal capitale disponibile agli obiettivi di efficienza a lungo termine.

- Se il tuo obiettivo principale è minimizzare l'investimento iniziale per un'operazione basata su rottami: Un FEA CA con carica dall'alto rimane una scelta valida ed economica.

- Se il tuo obiettivo principale è l'efficienza operativa a lungo termine e la stabilità della rete: Un FEA CC è lo standard moderno, offrendo notevoli risparmi su elettrodi ed energia per la produzione su larga scala.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica con una materia prima consistente (come il DRI): Un FEA a carica continua, spesso in configurazione CC, offre il minor consumo energetico e la massima produttività.

Comprendere queste classificazioni fondamentali ti consente di allineare la tecnologia del forno con il modello operativo ed economico che meglio si adatta ai tuoi obiettivi strategici.

Tabella Riepilogativa:

| Classificazione | Tipo | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Fonte di Alimentazione | FEA CA | CAPEX inferiore, maggiore consumo di elettrodi, sfarfallio della rete | Minimizzare l'investimento iniziale, operazioni basate su rottami |

| FEA CC | CAPEX superiore, OPEX inferiore (fino al 50% in meno di consumo di elettrodi), arco stabile | Efficienza a lungo termine, produzione su larga scala, stabilità della rete | |

| Metodo di Carica | Carica dall'Alto (Lotto) | Elevata flessibilità per vari rottami, significativa perdita termica | Operazioni che richiedono flessibilità nella materia prima |

| Carica Continua | Elevata efficienza energetica, preriscalda il materiale, richiede materia prima consistente | Massimizzare l'efficienza con materiali consistenti come il DRI |

Pronto a Ottimizzare la Tua Produzione di Acciaio?

Scegliere il Forno Elettrico ad Arco giusto è fondamentale per l'efficienza operativa e il bilancio. Gli esperti di KINTEK sono specializzati nella fornitura di apparecchiature e materiali di consumo da laboratorio avanzati per supportare i processi di ricerca, sviluppo e controllo qualità per l'industria siderurgica.

Ti aiutiamo a:

- Analizzare e selezionare la tecnologia del forno ideale per le tue esigenze specifiche.

- Migliorare l'efficienza del processo con strumenti di misurazione e controllo precisi.

- Garantire la qualità del prodotto con materiali di consumo e strumenti analitici affidabili.

Lascia che l'esperienza di KINTEK nelle soluzioni di laboratorio potenzi il tuo processo decisionale e migliori le tue capacità produttive.

Contatta il nostro team oggi stesso per discutere come possiamo supportare i tuoi obiettivi di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato