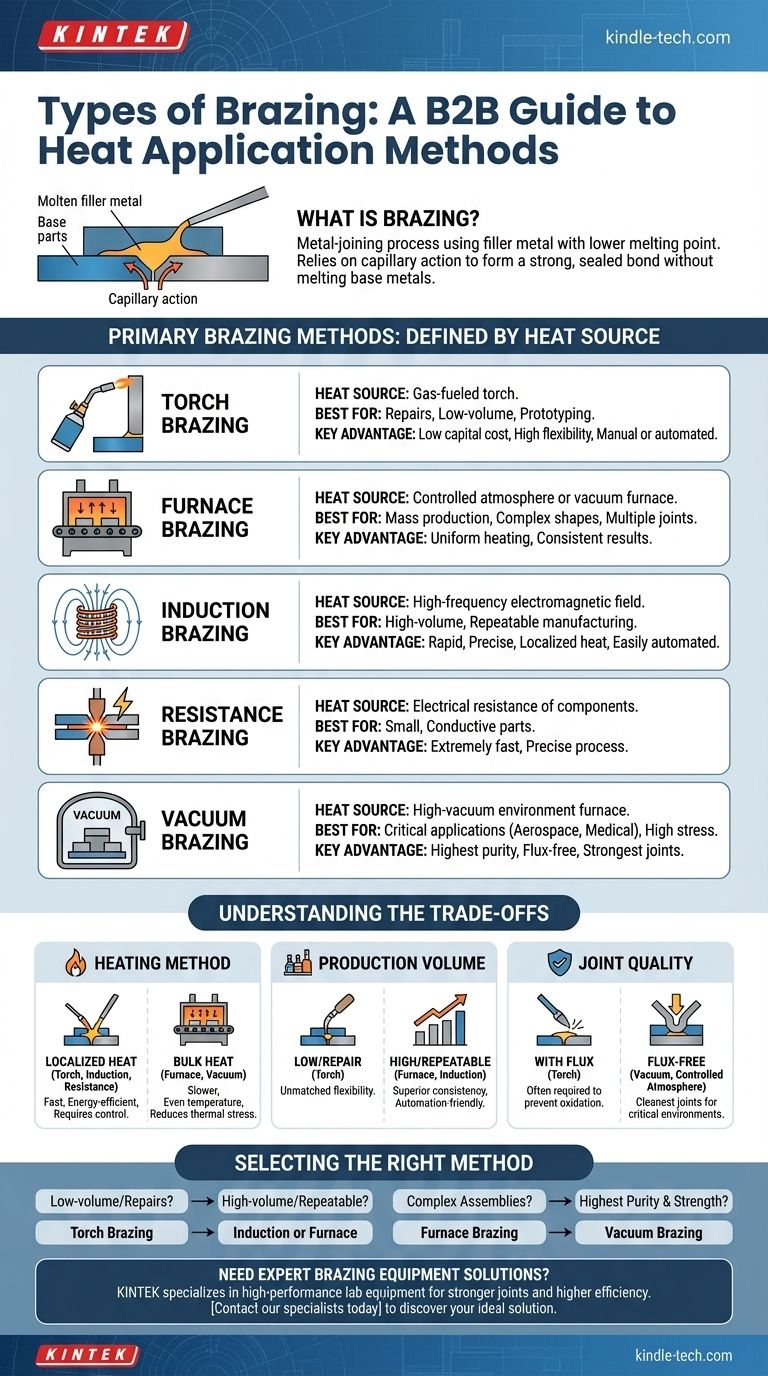

La brasatura non è un processo valido per tutti. I diversi tipi di brasatura sono definiti dal metodo utilizzato per applicare il calore al pezzo in lavorazione. I metodi principali includono la brasatura a torcia, a forno, a induzione, a resistenza e sottovuoto, ciascuno adatto a materiali, volumi di produzione e requisiti di qualità delle giunzioni diversi.

Il principio fondamentale da comprendere è che il "tipo" di brasatura si riferisce alla sua fonte di calore. La scelta del metodo influenzerà direttamente la velocità di produzione, la qualità della giunzione e il costo complessivo, rendendola una decisione critica basata sulla tua applicazione specifica.

Come Funziona la Brasatura: Il Principio Fondamentale

Cosa Definisce una Giunzione Brasata?

La brasatura è un processo di giunzione dei metalli in cui due o più elementi metallici vengono uniti fondendo e facendo fluire un metallo d'apporto nello spazio di giunzione.

Il metallo d'apporto ha un punto di fusione inferiore rispetto ai metalli base adiacenti. I metalli base vengono riscaldati, ma non fondono.

Il Ruolo dell'Azione Capillare

Il processo si basa sull'azione capillare per attirare il metallo d'apporto fuso nello stretto spazio tra le parti. Questo crea un legame metallurgico forte, sigillato e spesso permanente man mano che il metallo d'apporto si raffredda e solidifica.

I Metodi Principali di Applicazione del Calore

Il fattore chiave di differenziazione tra i tipi di brasatura è la tecnica utilizzata per riscaldare l'assemblaggio fino alla temperatura di fusione del metallo d'apporto.

Brasatura a Torcia

Questo è uno dei metodi più comuni e versatili. Il calore viene applicato utilizzando una torcia alimentata a gas, che può essere azionata manualmente per riparazioni e lavori a basso volume o automatizzata per le linee di produzione. È apprezzata per il basso costo di capitale e la flessibilità.

Brasatura a Forno

In questo metodo, le parti (con il metallo d'apporto preposizionato) vengono caricate in un forno e riscaldate in un'atmosfera controllata o sottovuoto. Questo processo riscalda l'intero assemblaggio uniformemente, rendendolo ideale per unire forme complesse o parti con giunzioni multiple. È altamente adatto per la produzione di massa.

Brasatura a Induzione

La brasatura a induzione utilizza un campo elettromagnetico ad alta frequenza per generare calore direttamente all'interno delle parti. Il calore è rapido, preciso e localizzato nell'area della giunzione, il che minimizza la distorsione e protegge il materiale circostante. Questo metodo è facilmente automatizzabile ed eccellente per la produzione ripetibile ad alto volume.

Brasatura a Resistenza

Questo metodo utilizza la resistenza elettrica dei componenti per generare calore. Gli elettrodi fanno passare una corrente elevata attraverso le parti e la resistenza all'interfaccia della giunzione crea il calore necessario per fondere il metallo d'apporto. È un processo estremamente rapido e preciso, tipicamente utilizzato per componenti più piccoli ed elettricamente conduttivi.

Brasatura Sottovuoto

Un tipo specializzato di brasatura a forno, questo viene eseguito in un ambiente ad alto vuoto. Il vuoto previene l'ossidazione ed elimina la necessità di fondente, producendo giunzioni eccezionalmente pulite, resistenti e di elevata purezza. È il metodo preferito per l'aerospaziale, il medicale e altre applicazioni critiche.

Comprendere i Compromessi

La scelta del metodo giusto richiede di bilanciare i requisiti di velocità, costo e qualità.

Riscaldamento Localizzato vs. Riscaldamento di Massa

La brasatura a torcia, a induzione e a resistenza applica calore localizzato. Questo è veloce ed efficiente dal punto di vista energetico, ma richiede un controllo attento per evitare il surriscaldamento.

La brasatura a forno e sottovuoto applica calore di massa. Questo è più lento ma assicura una distribuzione uniforme della temperatura, riducendo lo stress termico sulle parti complesse.

Volume di Produzione e Automazione

Per riparazioni singole o prototipazione, la flessibilità della brasatura a torcia manuale è ineguagliabile.

Per la produzione ripetibile ad alto volume, la consistenza della brasatura a forno e a induzione è superiore. Questi metodi sono facilmente integrabili nelle linee di produzione automatizzate.

Qualità e Pulizia della Giunzione

I metodi ad aria aperta come la brasatura a torcia spesso richiedono un fondente chimico per prevenire l'ossidazione.

La brasatura in atmosfera controllata e sottovuoto produce le giunzioni più pulite e prive di fondente, essenziale per le parti che devono resistere a stress elevati o operare in ambienti critici.

Selezione del Metodo di Brasatura Giusto per la Tua Applicazione

La tua scelta finale dipende interamente dalle esigenze specifiche del tuo progetto.

- Se la tua priorità è la produzione a basso volume o le riparazioni: La brasatura a torcia offre la massima flessibilità e il minor investimento iniziale.

- Se la tua priorità è la produzione ripetibile ad alto volume: La brasatura a induzione o a forno automatizzata fornirà la velocità e la consistenza necessarie.

- Se la tua priorità è unire assemblaggi complessi con giunzioni multiple: La brasatura a forno assicura un riscaldamento uniforme e risultati coerenti su tutta la parte.

- Se la tua priorità è ottenere la massima purezza e resistenza della giunzione possibile: La brasatura sottovuoto è la scelta definitiva per applicazioni critiche in ambienti esigenti.

Comprendere questi metodi di riscaldamento fondamentali ti consente di abbinare con precisione il processo ai tuoi materiali, al design e agli obiettivi di produzione.

Tabella Riassuntiva:

| Metodo di Brasatura | Fonte di Calore | Ideale Per | Vantaggio Chiave |

|---|---|---|---|

| Brasatura a Torcia | Torcia a Gas | Riparazioni, Basso Volume | Basso costo, Alta flessibilità |

| Brasatura a Forno | Forno Controllato | Alto Volume, Parti Complesse | Riscaldamento uniforme, Produzione di massa |

| Brasatura a Induzione | Campo Elettromagnetico | Alto Volume, Ripetibile | Calore rapido, preciso e localizzato |

| Brasatura a Resistenza | Corrente Elettrica | Parti Piccole e Conduttive | Estremamente rapido, Preciso |

| Brasatura Sottovuoto | Forno Sottovuoto | Applicazioni Critiche (Aerospaziale, Medicale) | Massima purezza, Nessun fondente richiesto |

Hai bisogno di una guida esperta per selezionare l'attrezzatura di brasatura giusta per il tuo laboratorio o la tua linea di produzione?

KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, al servizio di diverse esigenze di laboratorio. Sia che tu stia aumentando la produzione o necessiti di soluzioni di brasatura precise e affidabili, la nostra esperienza può aiutarti a ottenere giunzioni più forti ed efficienza maggiore.

Contatta oggi stesso i nostri specialisti per discutere la tua applicazione specifica e scoprire la soluzione di brasatura ideale per il tuo successo!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali