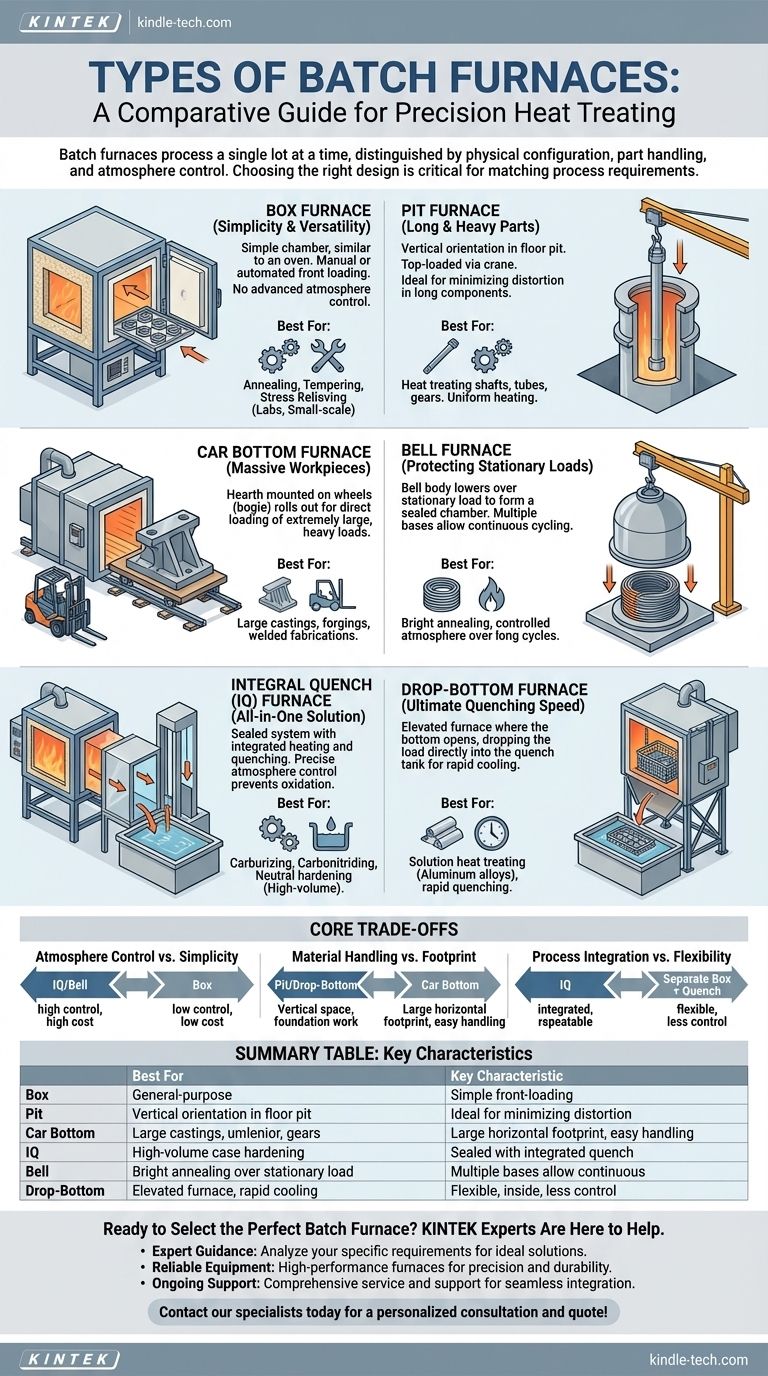

In sostanza, un forno a batch elabora un singolo lotto, o "batch", di materiale alla volta, distinguendosi dai forni continui che elaborano un flusso costante. I tipi principali sono definiti dalla loro configurazione fisica, da come i pezzi vengono caricati e scaricati, e dalla loro capacità di controllare l'atmosfera interna. Esempi chiave includono il semplice Forno a Cassa, il Forno a Pozzo verticale, il Forno a Carro per carichi pesanti e il Forno a Tempra Integrale altamente integrato.

La distinzione più critica tra i tipi di forni a batch non è il loro metodo di riscaldamento, ma come il loro design facilita la movimentazione dei pezzi, il controllo dell'atmosfera e la tempra. Scegliere il forno giusto significa abbinare la sua architettura specifica ai requisiti del processo, alla geometria dei pezzi e al volume di produzione.

Design Fondamentali: Forni a Cassa e a Pozzo

Questi forni rappresentano le configurazioni più semplici e comuni, costituendo la base per molte operazioni di trattamento termico.

Il Forno a Cassa: Semplicità e Versatilità

Un forno a cassa è il design più semplice, funzionalmente simile a un forno convenzionale. Consiste in una camera isolata con una singola porta frontale per il carico e scarico manuale o automatizzato.

Il loro design semplice li rende altamente versatili per un'ampia gamma di processi come ricottura, tempra e distensione, dove un controllo complesso dell'atmosfera o una tempra rapida non sono il requisito primario. Sono comuni nei laboratori, nelle officine utensili e negli ambienti di produzione su piccola scala.

Il Forno a Pozzo: Per la Movimentazione di Pezzi Lunghi e Pesanti

Un forno a pozzo è una camera cilindrica installata verticalmente in una fossa nel pavimento dell'impianto. I pezzi vengono caricati dall'alto utilizzando una gru a ponte, rendendolo ideale per carichi lunghi, pesanti o densi che altrimenti sarebbero difficili da movimentare.

Questa orientazione verticale è eccellente per il trattamento di componenti lunghi come alberi, tubi e ingranaggi, poiché minimizza la distorsione e garantisce un riscaldamento più uniforme. Molti forni a pozzo utilizzano un contenitore interno sigillato, noto come retorta, per fornire un controllo preciso dell'atmosfera per processi come la nitrurazione o la carburazione.

Forni per Carichi Grandi e Specializzati

Quando si tratta di pezzi eccezionalmente grandi o che richiedono condizioni atmosferiche specifiche per carichi stazionari, sono necessari design più specializzati.

Il Forno a Carro: Per Pezzi Massicci

Conosciuto anche come forno a suola mobile, questo design presenta un focolare montato su ruote che può essere estratto dalla camera del forno su un binario. Questo "carro" consente il carico diretto di pezzi estremamente grandi, pesanti o di forma irregolare (come grandi fusioni, forgiati o fabbricazioni saldate) con una gru o un carrello elevatore.

Una volta caricato, il carro viene riportato nella camera isolata per il ciclo di riscaldamento. Questo design disaccoppia il processo di carico dal forno, migliorando la sicurezza e l'efficienza per carichi massicci.

Il Forno a Campana: Per la Protezione di Carichi Stazionari

In un forno a campana, il carico di lavoro viene impilato su una base stazionaria. Il corpo del forno, a forma di campana, viene quindi abbassato sul carico per formare una camera sigillata. È possibile utilizzare più basi con una singola campana, consentendo di riscaldare un carico mentre un altro si sta raffreddando e un terzo viene preparato.

Questo design è eccellente per processi che richiedono un'atmosfera strettamente controllata per un ciclo lungo, come la ricottura brillante di bobine d'acciaio o fili di rame. La sigillatura alla base contiene efficacemente l'atmosfera di processo.

Atmosfera e Tempra ad Alte Prestazioni

Per i processi termici avanzati che richiedono un controllo preciso sia sulla chimica superficiale che sulle velocità di raffreddamento, i sistemi di forni integrati sono lo standard.

Il Forno a Tempra Integrale (IQ): La Soluzione Tutto-in-Uno

Il forno a Tempra Integrale (IQ), chiamato anche forno a tempra sigillata, è un cavallo di battaglia dell'industria commerciale dei trattamenti termici. Consiste in una camera riscaldata collegata a un vestibolo sigillato che ospita un elevatore e una vasca di tempra integrata (tipicamente ad olio).

L'intero processo—riscaldamento, mantenimento e tempra—avviene all'interno di un'atmosfera sigillata e controllata. Questo previene l'ossidazione e consente modifiche precise della chimica superficiale, rendendolo lo standard per processi come la carburazione, la carbonitrurazione e la tempra neutra dove sono richiesti sia una superficie dura che un nucleo duttile.

Il Forno a Fondo Mobile: Per la Massima Velocità di Tempra

Un forno a fondo mobile è una soluzione ad alte prestazioni progettata per la tempra più rapida possibile. Il forno è elevato e i pezzi vengono posizionati in un cesto o su una griglia all'interno. Al termine del ciclo di riscaldamento, l'intero fondo del forno si apre, facendo cadere il carico direttamente in una vasca di tempra posizionata sotto.

Questo ritardo estremamente breve tra riscaldamento e tempra (spesso solo pochi secondi) è critico per il trattamento termico di soluzione delle leghe di alluminio e altri materiali indurenti per precipitazione, dove una tempra rapida è necessaria per fissare le proprietà metallurgiche desiderate.

Comprendere i Compromessi Fondamentali

La scelta di un forno implica un equilibrio tra capacità, costi e complessità operativa. Nessun singolo design è universalmente superiore.

Controllo dell'Atmosfera vs. Semplicità

Un semplice forno a cassa ad aria è economico e facile da usare ma non offre protezione contro l'ossidazione. Un forno a Tempra Integrale o a Campana fornisce un controllo preciso dell'atmosfera per risultati metallurgici superiori ma comporta costi di capitale più elevati, un funzionamento più complesso e la necessità di sistemi di generazione di gas.

Movimentazione Materiali vs. Ingombro

I forni a pozzo e a fondo mobile sfruttano lo spazio verticale, rendendoli efficienti per certe geometrie di pezzi ma richiedendo significativi lavori di fondazione e spazio in altezza. I forni a carro richiedono un ampio ingombro orizzontale per ospitare il sistema di binari ma rendono la movimentazione di pezzi massicci semplice.

Integrazione del Processo vs. Flessibilità

Un forno IQ integra riscaldamento e tempra, garantendo la ripetibilità del processo e un'elevata produttività per famiglie di pezzi specifiche. Una configurazione con un forno a cassa separato e una vasca di tempra aperta è più flessibile per lavori occasionali ma sacrifica il controllo del processo, la coerenza e la sicurezza dell'operatore.

Selezione del Forno Giusto per il Tuo Processo

La tua decisione deve essere guidata dal risultato metallurgico che devi ottenere e dalla natura fisica dei tuoi pezzi.

- Se il tuo obiettivo principale è il trattamento termico generico o il lavoro di laboratorio: Un forno a cassa offre la migliore combinazione di versatilità e basso costo iniziale.

- Se il tuo obiettivo principale è la cementazione ad alto volume con ossidazione minima: Un forno a Tempra Integrale (IQ) è lo standard industriale per il suo controllo di processo ed efficienza.

- Se il tuo obiettivo principale è la lavorazione di fabbricazioni estremamente grandi o pesanti: Un forno a carro è l'unica soluzione pratica per una movimentazione sicura ed efficace dei materiali.

- Se il tuo obiettivo principale è il trattamento termico di pezzi lunghi e cilindrici come gli alberi: Un forno a pozzo minimizza la distorsione e fornisce un'eccellente uniformità di temperatura.

- Se il tuo obiettivo principale è il trattamento termico di soluzione dell'alluminio con una tempra rapida obbligatoria: Un forno a fondo mobile fornisce la velocità di tempra necessaria per ottenere proprietà meccaniche critiche.

In definitiva, il forno a batch giusto è un'estensione del tuo processo di produzione, scelto per fornire un risultato specifico e ripetibile.

Tabella riassuntiva:

| Tipo di Forno | Ideale Per | Caratteristica Chiave |

|---|---|---|

| Forno a Cassa | Trattamento termico generico, laboratori | Semplice, versatile, carico frontale |

| Forno a Pozzo | Pezzi lunghi/pesanti (alberi, tubi) | Verticale, carico dall'alto, minimizza la distorsione |

| Forno a Carro | Pezzi massicci e pesanti | Il focolare scorre fuori per un facile carico |

| Tempra Integrale (IQ) | Cementazione ad alto volume | Camera sigillata con vasca di tempra integrata |

| Forno a Campana | Ricottura brillante, atmosfera controllata | La campana si abbassa sul carico stazionario |

| Forno a Fondo Mobile | Tempra rapida (es. alluminio) | Il carico cade direttamente nella vasca di tempra |

Pronto a Selezionare il Forno a Batch Perfetto?

Scegliere il forno giusto è fondamentale per ottenere risultati coerenti e di alta qualità nel tuo processo di trattamento termico. Gli esperti di KINTEK sono qui per aiutarti a navigare tra le opzioni.

Forniamo:

- Guida Esperta: Il nostro team analizzerà i tuoi requisiti specifici—inclusa la geometria dei pezzi, il volume di produzione e i risultati metallurgici desiderati—per raccomandare la soluzione ideale di forno a batch.

- Attrezzature Affidabili: KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusa una gamma di forni a batch progettati per precisione, durata ed efficienza.

- Supporto Continuo: Garantiamo che il tuo forno si integri perfettamente nella tua operazione, supportato da un servizio e un'assistenza completi.

Non lasciare i tuoi risultati di trattamento termico al caso. Lascia che KINTEK, il tuo partner per l'eccellenza di laboratorio, ti aiuti a fare l'investimento giusto.

Contatta i nostri specialisti oggi stesso per una consulenza personalizzata e un preventivo!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo