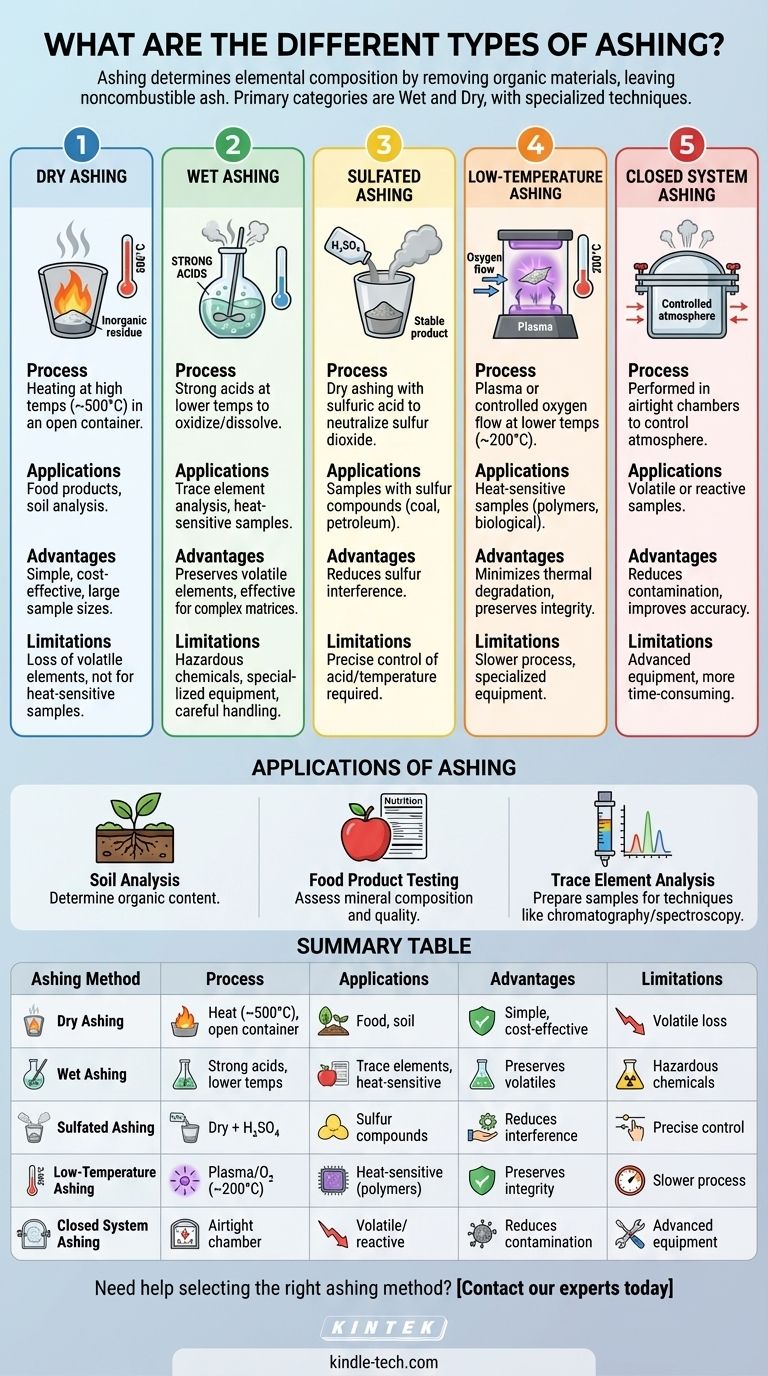

La calcinazione è un processo critico nella chimica analitica utilizzato per determinare la composizione elementare di un campione rimuovendo i materiali organici e lasciando le ceneri non combustibili. Le due categorie principali di calcinazione sono la calcinazione a umido e la calcinazione a secco, ma esistono anche diverse tecniche specializzate, come la calcinazione solfatata, la calcinazione a bassa temperatura e la calcinazione in sistema chiuso. Ogni metodo ha applicazioni, vantaggi e limitazioni unici, a seconda del tipo di campione, dei requisiti di analisi e dei risultati desiderati. Questa risposta esplora i diversi tipi di calcinazione, i loro processi e i loro usi specifici in vari campi, come l'analisi del suolo e il test dei prodotti alimentari.

Punti chiave spiegati:

-

Calcinazione a secco

- Processo: La calcinazione a secco prevede il riscaldamento di un campione in un contenitore aperto a temperature elevate (tipicamente intorno ai 500°C) per bruciare i materiali organici, lasciando ceneri inorganiche.

- Applicazioni: Comunemente utilizzata per l'analisi di prodotti alimentari, campioni di suolo e altri materiali per i quali la decomposizione ad alta temperatura è accettabile.

- Vantaggi: Semplice, economica e adatta a campioni di grandi dimensioni.

- Limitazioni: Può comportare la perdita di elementi volatili e non è ideale per campioni sensibili alle alte temperature.

-

Calcinazione a umido

- Processo: La calcinazione a umido utilizza acidi forti (ad esempio, acido nitrico, acido solforico) a temperature più basse per ossidare e dissolvere i materiali organici, lasciando residui inorganici.

- Applicazioni: Ideale per campioni che non possono sopportare alte temperature o per l'analisi di oligoelementi.

- Vantaggi: Preserva gli elementi volatili ed è efficace per matrici complesse.

- Limitazioni: Richiede sostanze chimiche pericolose, attrezzature specializzate e una manipolazione attenta.

-

Calcinazione solfatata

- Processo: Una variazione della calcinazione a secco in cui si aggiunge acido solforico al campione per neutralizzare e rimuovere l'anidride solforosa, convertendo i solfati in ceneri stabili.

- Applicazioni: Utile per campioni contenenti composti solforati, come carbone o prodotti petroliferi.

- Vantaggi: Riduce l'interferenza dello zolfo nell'analisi delle ceneri.

- Limitazioni: Richiede un controllo preciso dell'aggiunta di acido e della temperatura.

-

Calcinazione a bassa temperatura

- Processo: Condotta a temperature più basse (circa 200°C) utilizzando plasma o flusso di ossigeno controllato per ossidare delicatamente i materiali organici.

- Applicazioni: Adatta per campioni sensibili al calore, come polimeri o materiali biologici.

- Vantaggi: Riduce al minimo la degradazione termica e preserva l'integrità del campione.

- Limitazioni: Processo più lento e richiede attrezzature specializzate.

-

Calcinazione in sistema chiuso

- Processo: Eseguita in camere a tenuta stagna per controllare l'atmosfera, prevenendo la contaminazione e la perdita di elementi volatili.

- Applicazioni: Utilizzata per l'analisi precisa di campioni volatili o reattivi.

- Vantaggi: Riduce la contaminazione e migliora l'accuratezza.

- Limitazioni: Richiede attrezzature avanzate ed è più dispendiosa in termini di tempo.

-

Applicazioni della calcinazione

- Analisi del suolo: Utilizzata per determinare il contenuto organico del suolo confrontando la massa prima e dopo la calcinazione.

- Test dei prodotti alimentari: Misura il contenuto di ceneri per valutare la composizione minerale e la qualità.

- Analisi degli oligoelementi: Prepara i campioni per tecniche come la cromatografia o la spettroscopia rimuovendo l'interferenza organica.

Ogni metodo di calcinazione ha casi d'uso specifici e viene scelto in base al tipo di campione, ai requisiti di analisi e ai risultati desiderati. Comprendere queste differenze aiuta a selezionare la tecnica più appropriata per risultati accurati e affidabili.

Tabella riassuntiva:

| Metodo di calcinazione | Processo | Applicazioni | Vantaggi | Limitazioni |

|---|---|---|---|---|

| Calcinazione a secco | Riscaldamento ad alte temperature (~500°C) in un contenitore aperto. | Prodotti alimentari, analisi del suolo. | Semplice, economico, adatto a campioni di grandi dimensioni. | Perdita di elementi volatili; non ideale per campioni sensibili al calore. |

| Calcinazione a umido | Utilizza acidi forti a temperature più basse per ossidare i materiali organici. | Analisi degli oligoelementi, campioni sensibili al calore. | Preserva gli elementi volatili; efficace per matrici complesse. | Richiede sostanze chimiche pericolose e attrezzature specializzate. |

| Calcinazione solfatata | Calcinazione a secco con acido solforico per neutralizzare l'anidride solforosa. | Campioni con composti solforati (es. carbone, petrolio). | Riduce l'interferenza dello zolfo. | Richiede un controllo preciso dell'aggiunta di acido e della temperatura. |

| Calcinazione a bassa temperatura | Utilizza plasma o flusso di ossigeno controllato a ~200°C. | Campioni sensibili al calore (es. polimeri, materiali biologici). | Minimizza la degradazione termica; preserva l'integrità del campione. | Processo più lento; richiede attrezzature specializzate. |

| Calcinazione in sistema chiuso | Eseguita in camere a tenuta stagna per controllare l'atmosfera. | Campioni volatili o reattivi. | Riduce la contaminazione; migliora l'accuratezza. | Richiede attrezzature avanzate; più dispendioso in termini di tempo. |

Hai bisogno di aiuto per selezionare il metodo di calcinazione giusto per la tua analisi? Contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quale calore può produrre un forno a muffola? Raggiungere temperature elevate e precise fino a 1800°C

- Cosa influenza il punto di fusione di una sostanza? Scopri i fattori e le forze chiave

- Qual è la temperatura massima di un forno a muffola? Da 1100°C a 1700°C+ per le esigenze del tuo laboratorio

- Qual è la differenza tra un forno a muffola e un forno elettrico? Una guida al riscaldamento di precisione

- Qual è la temperatura di esercizio di un forno a muffola? Ottieni un controllo preciso del calore per il tuo laboratorio