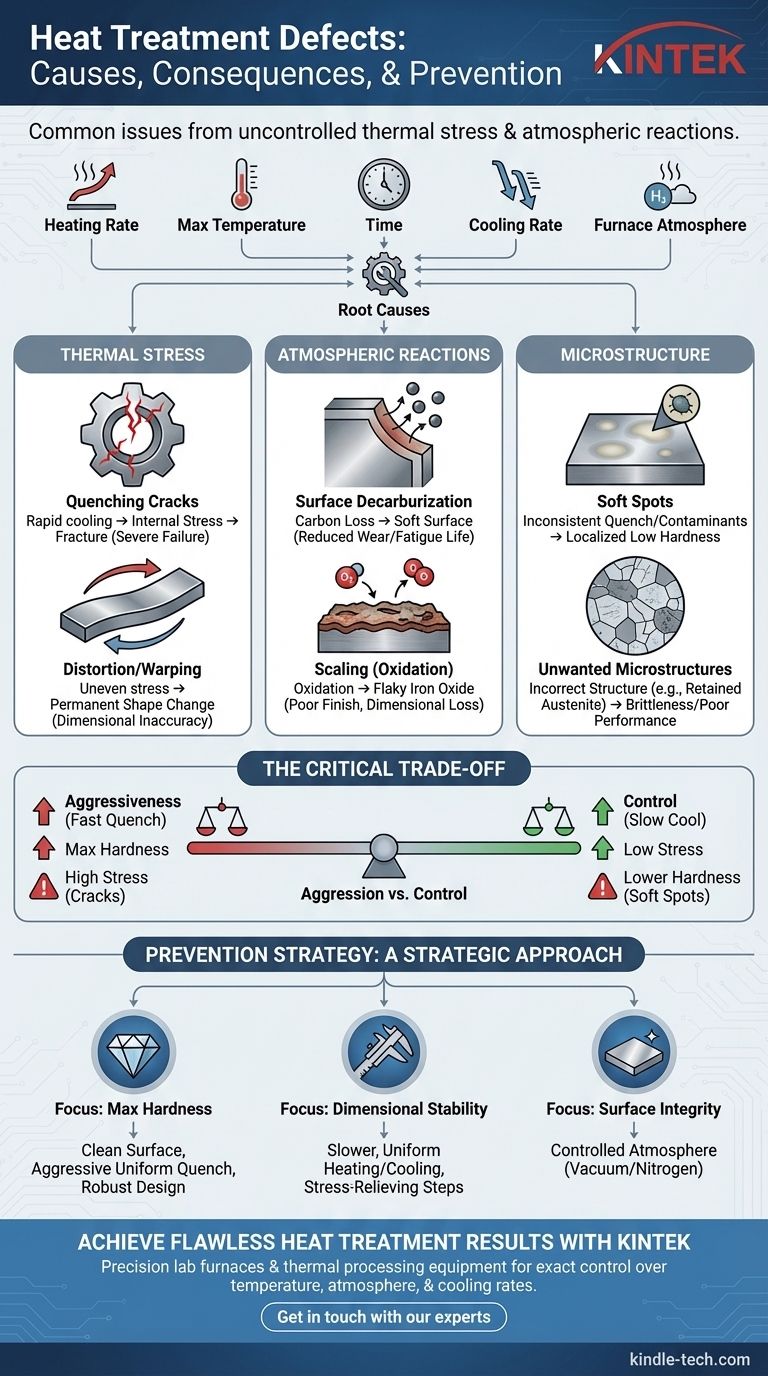

I difetti più comuni nel trattamento termico includono cricche di tempra, distorsione, decarburazione, punti molli e incrostazioni superficiali. Questi problemi derivano da un controllo improprio delle variabili fondamentali del processo: velocità di riscaldamento, temperatura massima, durata del riscaldamento, velocità di raffreddamento e composizione dell'atmosfera del forno.

I difetti del trattamento termico non sono guasti casuali. Sono conseguenze prevedibili di uno squilibrio tra il materiale, la sua geometria e il processo termico applicato, con i problemi più critici derivanti da stress termico incontrollato e reazioni atmosferiche.

Difetti Causati dallo Stress Termico

I rapidi cambiamenti di temperatura intrinseci al trattamento termico creano un'enorme sollecitazione interna nel materiale. Se non gestita, questa sollecitazione è la fonte primaria di guasto catastrofico.

Cricche di Tempra (Quenching Cracks)

Le cricche di tempra sono il difetto più grave del trattamento termico. Si verificano quando un pezzo viene raffreddato troppo rapidamente, causando la contrazione di diverse sezioni del materiale a velocità diverse.

Questa contrazione differenziale crea sollecitazioni interne che superano la resistenza alla trazione del materiale, provocando fratture. Angoli acuti o cambiamenti bruschi nello spessore della sezione sono punti di innesco comuni per queste cricche.

Distorsione e Deformazione (Warping)

La distorsione, inclusa la deformazione e i cambiamenti di forma (ovalizzazione), è un risultato meno grave delle stesse sollecitazioni termiche che causano le cricche.

Quando le sollecitazioni interne derivanti dal riscaldamento e dal raffreddamento vengono rilasciate, il pezzo cambia permanentemente forma. Ciò è particolarmente comune in pezzi lunghi e sottili o componenti con geometria non simmetrica.

Difetti da Reazioni Superficiali e Atmosferiche

L'ambiente all'interno del forno svolge un ruolo critico. Le reazioni tra la superficie metallica riscaldata e l'atmosfera circostante possono degradare le proprietà del materiale dall'esterno verso l'interno.

Decarburazione Superficiale

La decarburazione è la perdita di contenuto di carbonio dalla superficie dell'acciaio. Ad alte temperature, gli atomi di carbonio possono reagire con i gas presenti nell'atmosfera del forno (come ossigeno o vapore acqueo) e diffondersi fuori dal pezzo.

Ciò lascia uno strato superficiale morbido e a basso tenore di carbonio, che riduce drasticamente la resistenza all'usura e la vita a fatica, anche se il nucleo del pezzo è temprato correttamente.

Incrostazioni (Scaling/Ossidazione)

Le incrostazioni sono la formazione di uno strato spesso e sfaldabile di ossido di ferro sulla superficie del pezzo. Si verificano quando l'acciaio riscaldato reagisce direttamente con l'ossigeno in un forno ad atmosfera ordinaria.

Sebbene alcune incrostazioni leggere siano previste, incrostazioni pesanti possono rovinare la finitura superficiale, interferire con i successivi processi di lavorazione meccanica e portare a una perdita di precisione dimensionale.

Difetti nella Microstruttura del Materiale

Lo scopo principale del trattamento termico è ottenere una microstruttura cristallina specifica e desiderabile all'interno del materiale. Quando il processo è difettoso, si ottiene una struttura indesiderabile o incoerente.

Punti Molli (Soft Spots)

I punti molli sono aree localizzate sulla superficie di un pezzo temprato che non sono riuscite a raggiungere la durezza specificata.

Ciò è spesso causato da contaminanti sulla superficie (come scaglie o olio) che isolano il pezzo dal mezzo di tempra, o da incongruenze nel processo di tempra stesso, come bolle di vapore.

Microstrutture Indesiderate

Un trattamento termico riuscito crea una microstruttura uniforme e prevista (ad esempio, martensite per elevata durezza). I difetti microstrutturali includono la presenza di austenite residua o grani grandi e grossolani.

Queste strutture errate possono portare a fragilità, scarsa resistenza all'usura o mancato rispetto delle specifiche di durezza, anche se non sono presenti cricche visibili o punti molli.

Comprendere i Compromessi

La sfida fondamentale nel trattamento termico è gestire il compromesso fondamentale tra il raggiungimento di un'elevata durezza e l'introduzione di eccessiva fragilità e sollecitazioni interne.

Aggressività vs. Controllo

È necessaria una tempra molto aggressiva (veloce) per ottenere la massima durezza, ma genera anche la massima sollecitazione termica, aumentando il rischio di cricche e distorsioni.

Al contrario, un processo di raffreddamento più lento e controllato riduce le sollecitazioni, ma potrebbe non raffreddare il pezzo abbastanza rapidamente da ottenere la microstruttura temprata desiderata, con conseguenti punti molli o scarsa durezza complessiva.

Il Ruolo del Design

La geometria del pezzo è un fattore critico. I design con angoli interni acuti, fori profondi o drastici cambiamenti di spessore creano concentrazioni di sollecitazioni. Queste caratteristiche sono altamente suscettibili alla formazione di cricche durante la tempra, costringendo a un compromesso sull'aggressività del processo di trattamento termico.

Prevenzione dei Difetti: Un Approccio Strategico

Il controllo dei risultati del trattamento termico richiede un focus sull'obiettivo specifico per il componente. La tua strategia dovrebbe essere adattata alla proprietà più critica che devi ottenere.

- Se il tuo obiettivo principale è la massima durezza: Assicurati una superficie del pezzo pulita e una tempra aggressiva e uniforme, considerando al contempo un materiale più robusto o modifiche al design per prevenire le cricche.

- Se il tuo obiettivo principale è la stabilità dimensionale: Dai priorità a velocità di riscaldamento e raffreddamento più lente e uniformi e considera l'aggiunta di fasi di rilassamento delle tensioni pre-trattamento per geometrie complesse.

- Se il tuo obiettivo principale è l'integrità superficiale: Devi utilizzare un'atmosfera di forno controllata (come vuoto o azoto) per prevenire la decarburazione e le incrostazioni.

In definitiva, la prevenzione dei difetti consiste nello stabilire un controllo preciso su ogni fase del processo termico.

Tabella Riassuntiva:

| Tipo di Difetto | Causa Principale | Conseguenza Chiave |

|---|---|---|

| Cricche di Tempra | Raffreddamento rapido che causa elevate sollecitazioni interne | Guasto catastrofico del pezzo |

| Distorsione/Deformazione | Riscaldamento/raffreddamento non uniforme che crea sollecitazioni | Imprecisione dimensionale |

| Decarburazione | Perdita di carbonio dalla superficie a causa dell'atmosfera del forno | Riduzione della durezza superficiale e della vita a fatica |

| Incrostazioni (Scaling) | Ossidazione superficiale in atmosfera non controllata | Scarsa finitura superficiale, perdita dimensionale |

| Punti Molli | Tempra incoerente o contaminanti superficiali | Aree localizzate di bassa durezza |

Ottieni risultati di trattamento termico impeccabili per i tuoi componenti di laboratorio.

Difetti come cricche, deformazioni e decarburazione possono compromettere la tua ricerca e sviluppo, portando a ritardi costosi e dati inaffidabili. KINTEK è specializzata in forni da laboratorio di precisione e apparecchiature per la lavorazione termica progettate per fornire il controllo esatto su temperatura, atmosfera e velocità di raffreddamento essenziale per prevenire questi problemi comuni.

Sia che tu stia temprando utensili, ricottura campioni o lavorando materiali avanzati, le nostre soluzioni ti aiutano a ottenere risultati coerenti e di alta qualità minimizzando lo stress termico e le reazioni atmosferiche.

Contattaci oggi stesso per discutere la tua applicazione specifica e come possiamo aiutarti a ottimizzare il tuo processo di trattamento termico per risultati superiori.

Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati