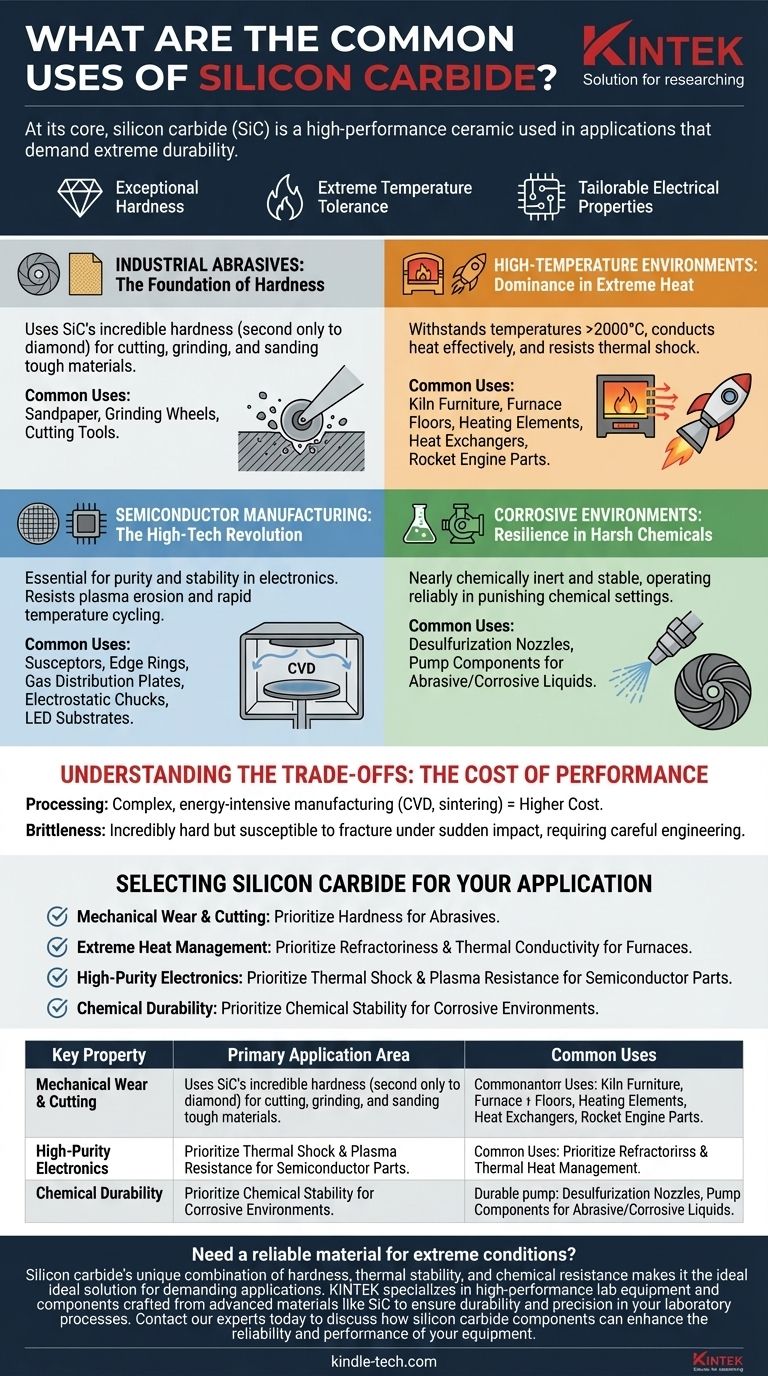

Nella sua essenza, il carburo di silicio (SiC) è una ceramica ad alte prestazioni utilizzata in applicazioni che richiedono una durabilità estrema. I suoi usi più comuni si estendono a quattro aree chiave: abrasivi industriali, componenti per forni e motori ad alta temperatura, parti critiche per la produzione di semiconduttori e hardware chimicamente resistente per ambienti corrosivi.

La versatilità del carburo di silicio non è casuale. La sua ampia adozione deriva da una combinazione unica e potente di eccezionale durezza, tolleranza a temperature estreme e proprietà elettriche personalizzabili che pochi altri materiali possono eguagliare.

Le Fondamenta: Durezza e Potere Abrasivo

L'uso originale e più tradizionale del carburo di silicio è radicato nella sua incredibile durezza, seconda solo al diamante.

Dalla Carta Vetrata agli Utensili da Taglio

Storicamente, l'applicazione principale del SiC era come abrasivo. La sua struttura cristallina affilata e dura lo rende altamente efficace per la molatura, la levigatura e il taglio di materiali resistenti. Questo è il motivo per cui rimane un componente chiave in carte vetrate, mole e utensili da taglio.

Dominio negli Ambienti ad Alta Temperatura

Il carburo di silicio eccelle dove altri materiali si fondono o si fratturano. La sua capacità di resistere e condurre il calore lo rende indispensabile per i processi industriali ad alta temperatura.

Componenti per Forni e Fornaci

Il SiC ha una refrattarietà molto elevata, il che significa che può resistere a temperature superiori a 2000°C senza degradarsi. Questo lo rende un materiale ideale per l'arredo da forno – i ripiani e i supporti utilizzati nella cottura di ceramiche e vetro – così come per i pavimenti dei forni e le guide.

Elementi Riscaldanti e Scambiatori di Calore

Oltre a resistere al calore, il SiC lo conduce in modo molto efficace. Il carburo di silicio ricristallizzato, una forma pura e porosa, viene utilizzato per realizzare elementi riscaldanti per forni industriali, ugelli di combustione e scambiatori di calore altamente efficienti. La sua elevata conduttività termica consente un trasferimento di calore rapido e uniforme.

Estrema Resistenza agli Shock Termici

In applicazioni come i motori a razzo, i materiali devono sopportare cambiamenti di temperatura rapidi e drammatici. L'eccellente resistenza agli shock termici del SiC impedisce che si rompa sotto questo stress, rendendolo una scelta affidabile per le parti critiche del motore.

La Rivoluzione dei Semiconduttori

Nel mondo dell'elettronica ad alta tecnologia, purezza e stabilità sono fondamentali. Il carburo di silicio depositato chimicamente in fase vapore (CVD) fornisce le prestazioni necessarie per produrre semiconduttori moderni.

Componenti per la Lavorazione dei Semiconduttori

La produzione di microchip comporta plasmi ad alta energia e cicli rapidi di temperatura. Il SiC è utilizzato per componenti essenziali della camera come suscettori, anelli di bordo e piastre di distribuzione del gas perché resiste all'erosione del plasma e sopporta lo shock termico di processi come il Rapid Thermal Processing (RTP).

Riscaldatori e Substrati

Il SiC a bassa resistività può essere progettato per agire come un elemento riscaldante altamente durevole e uniforme, come un mandrino elettrostatico o un riscaldatore. È anche usato come substrato semiconduttore, formando lo strato fondamentale su cui sono costruiti dispositivi come i diodi a emissione di luce (LED) ad alta efficienza.

Resilienza in Ambienti Corrosivi

Il carburo di silicio è quasi tanto chimicamente inerte quanto fisicamente duro. Questa stabilità gli consente di operare in modo affidabile in ambienti chimici difficili.

Desolforazione e Pompaggio

Nelle centrali elettriche e nelle grandi caldaie, i gas caldi e corrosivi devono essere trattati. Il SiC viene fabbricato in ugelli di desolforazione che possono sopportare questo ambiente punitivo senza degradarsi. Questa stessa resilienza chimica lo rende adatto per parti durevoli in pompe industriali che gestiscono liquidi abrasivi o corrosivi.

Comprendere i Compromessi: Il Costo delle Prestazioni

Sebbene le proprietà del carburo di silicio siano eccezionali, non sono prive di considerazioni pratiche. Il suo principale svantaggio è il costo e la producibilità.

La Sfida della Lavorazione

La creazione di componenti in SiC di elevata purezza e forma precisa attraverso metodi come il CVD o la sinterizzazione è un processo ad alta intensità energetica e complesso. Questo rende il carburo di silicio significativamente più costoso dei metalli tradizionali o delle ceramiche di qualità inferiore.

Fragilità vs. Tenacità

Come la maggior parte delle ceramiche, il carburo di silicio è fragile. Sebbene sia incredibilmente duro e resistente all'usura, può fratturarsi sotto un impatto improvviso e acuto, a differenza di un metallo che potrebbe piegarsi o deformarsi. Ciò richiede un'attenta ingegneria e progettazione per evitare guasti catastrofici in alcune applicazioni meccaniche.

Selezione del Carburo di Silicio per la Tua Applicazione

Scegliere il SiC è una decisione che privilegia le prestazioni in condizioni estreme. Il tuo obiettivo specifico determinerà quale delle sue proprietà è più critica.

- Se il tuo obiettivo principale è l'usura meccanica e il taglio: Hai bisogno di SiC per la sua durezza fondamentale, rendendolo ideale per abrasivi e utensili da taglio.

- Se il tuo obiettivo principale è la gestione del calore estremo: Hai bisogno di SiC per la sua elevata refrattarietà e conduttività termica, essenziale per i componenti dei forni, gli scambiatori di calore e gli elementi riscaldanti.

- Se il tuo obiettivo principale è la produzione di elettronica ad alta purezza: Hai bisogno di SiC per la sua resistenza agli shock termici, resistenza all'erosione del plasma e proprietà elettriche controllate per le parti della camera dei semiconduttori.

- Se il tuo obiettivo principale è la durabilità chimica: Hai bisogno di SiC per la sua stabilità chimica, che è fondamentale per componenti come ugelli e pompe che operano in ambienti corrosivi.

In definitiva, il carburo di silicio è il materiale di scelta quando i materiali standard falliscono e l'affidabilità a lungo termine in un ambiente difficile è il requisito più importante.

Tabella Riepilogativa:

| Proprietà Chiave | Area di Applicazione Primaria | Usi Comuni |

|---|---|---|

| Durezza Estrema | Abrasivi e Utensili da Taglio | Carta Vetrata, Mole, Utensili da Taglio |

| Alta Temperatura e Conduttività Termica | Ambienti ad Alta Temperatura | Arredo per Forni, Elementi Riscaldanti, Scambiatori di Calore, Parti di Motori a Razzo |

| Resistenza agli Shock Termici e al Plasma | Produzione di Semiconduttori | Suscettori, Anelli di Bordo, Mandrini Elettrostatici, Substrati LED |

| Inerzia Chimica | Ambienti Corrosivi | Ugelli di Desolforazione, Componenti di Pompe per Liquidi Abrasivi/Corrosivi |

Hai bisogno di un materiale affidabile per condizioni estreme?

La combinazione unica di durezza, stabilità termica e resistenza chimica del carburo di silicio lo rende la soluzione ideale per applicazioni esigenti dove altri materiali falliscono. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi componenti realizzati con materiali avanzati come il SiC per garantire durata e precisione nei tuoi processi di laboratorio.

Contatta i nostri esperti oggi stesso per discutere come i componenti in carburo di silicio possono migliorare l'affidabilità e le prestazioni delle tue apparecchiature.

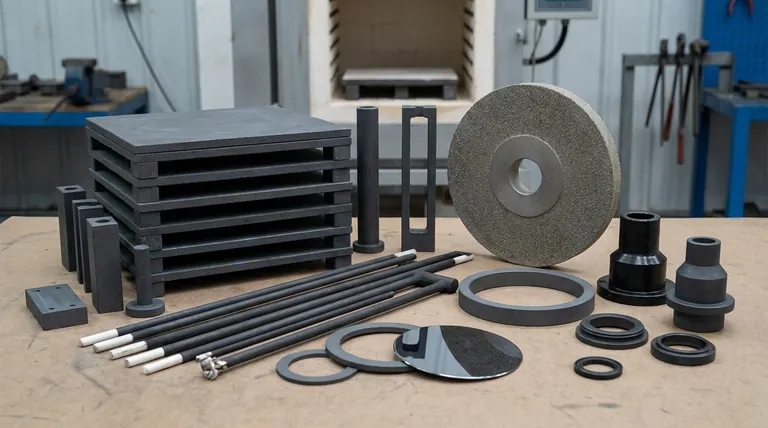

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Quali elementi riscaldanti per forni ad alta temperatura utilizzare in atmosfera ossidante? MoSi2 o SiC per prestazioni superiori

- Che tipo di metallo viene utilizzato negli elementi riscaldanti? Una guida ai materiali per ogni temperatura e atmosfera

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Qual è la temperatura massima per un elemento riscaldante in SiC? Sblocca la chiave per longevità e prestazioni

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme