Il metallo più comunemente utilizzato per gli elementi riscaldanti è una lega di Nichel e Cromo, spesso chiamata Nichrome (NiCr). Questo materiale è il cavallo di battaglia in innumerevoli apparecchi di uso quotidiano perché ha un'alta resistenza elettrica e, soprattutto, non si degrada né si ossida facilmente quando riscaldato all'aria aperta.

La scelta del materiale per un elemento riscaldante non è arbitraria; è una funzione diretta della temperatura operativa richiesta e dell'atmosfera circostante. Mentre il Nichrome è perfetto per un tostapane, un forno industriale ad alta temperatura richiede materiali completamente diversi e più esotici.

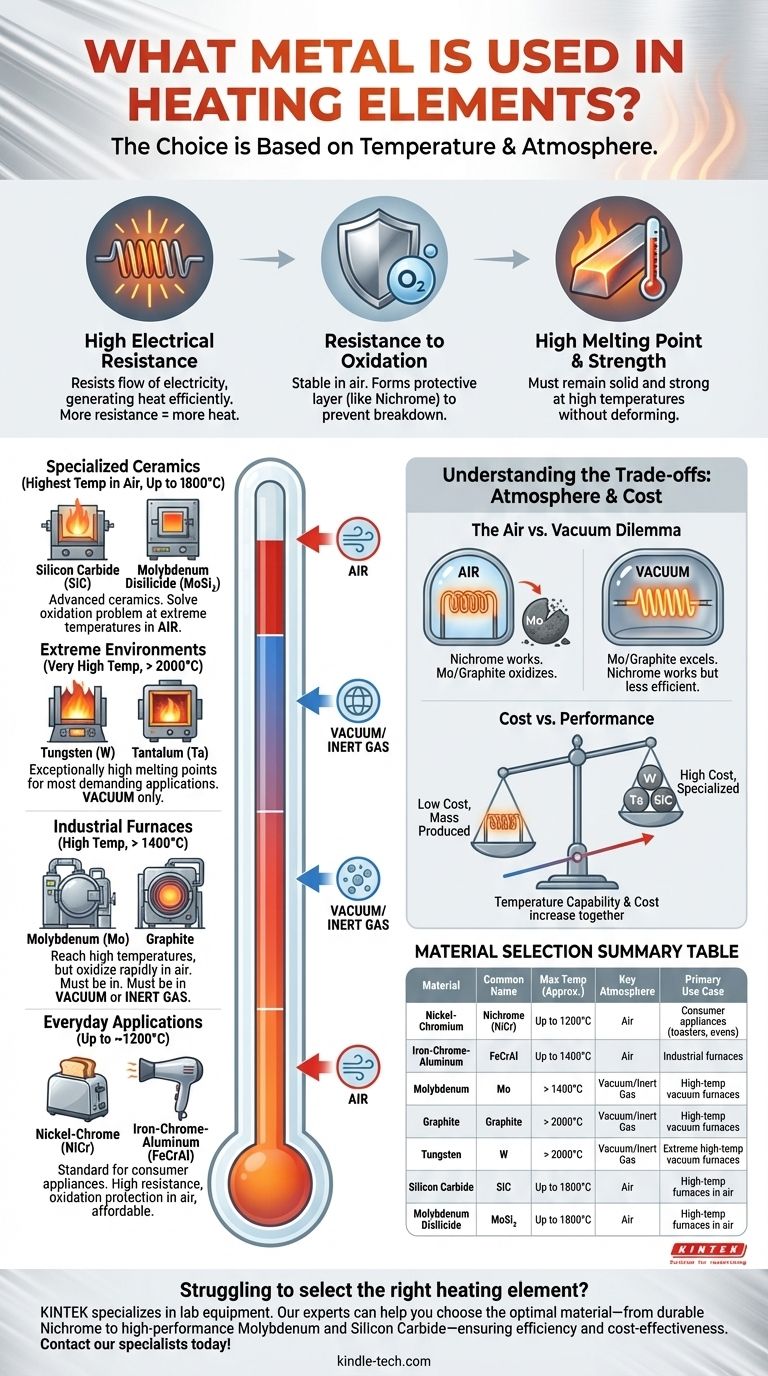

Perché questi materiali? Le proprietà fondamentali di un elemento riscaldante

Per capire perché vengono scelti determinati materiali, è necessario comprendere le sfide principali nel trasformare l'elettricità in calore in modo efficiente e affidabile. Il materiale ideale deve padroneggiare tre proprietà chiave.

Elevata resistenza elettrica

Un elemento riscaldante funziona opponendosi al flusso di elettricità. Questo attrito a livello atomico genera calore.

Un materiale con alta resistenza è più efficiente in questa conversione, generando calore significativo senza la necessità di essere impraticabilmente lungo o sottile.

Resistenza all'ossidazione

Ad alte temperature, la maggior parte dei metalli reagisce con l'ossigeno presente nell'aria in un processo chiamato ossidazione. Questo è lo stesso processo che provoca la ruggine del ferro.

Per un elemento riscaldante, l'ossidazione ne provoca il degrado e l'eventuale guasto. Materiali come il Nichrome sono eccezionali perché formano uno strato esterno protettivo stabile di ossido di cromo che previene ulteriori degradazioni, consentendo loro una lunga vita all'aria aperta.

Alto punto di fusione e resistenza

Questo è il requisito più intuitivo. Il materiale deve rimanere solido e strutturalmente stabile a temperature ben al di sopra del suo intervallo operativo previsto.

I materiali devono anche essere abbastanza resistenti da poter essere modellati in bobine, nastri o barre senza rompersi.

Uno spettro di materiali per diverse temperature

Il materiale specifico utilizzato è quasi sempre determinato dalla temperatura massima che l'elemento deve raggiungere.

Applicazioni quotidiane (fino a circa 1200°C): Nichel-Cromo (NiCr)

Per gli elettrodomestici come tostapane, asciugacapelli e forni elettrici, il Nichel-Cromo (NiCr) è lo standard indiscusso.

La sua combinazione di alta resistenza, eccellente protezione dall'ossidazione all'aria e costo relativamente basso lo rende la scelta perfetta per queste applicazioni comuni. Le leghe di Ferro-Cromo-Alluminio (FeCrAl) svolgono una funzione simile in alcuni forni industriali.

Forni industriali (alta temperatura): Molibdeno e Grafite

Quando le temperature devono salire più in alto, entriamo nel regno della lavorazione industriale e dei forni a vuoto.

Materiali come il Molibdeno (Mo) e la Grafite possono raggiungere temperature molto più elevate del Nichrome, ma hanno una debolezza critica: si ossidano e bruciano quasi istantaneamente all'aria a quelle temperature. Pertanto, possono essere utilizzati solo in un vuoto o in un ambiente di gas inerte.

Ambienti estremi (temperatura molto alta): Tungsteno e Tantalio

Per le applicazioni più impegnative, gli ingegneri si rivolgono a metalli refrattari come il Tungsteno (W) e il Tantalo (Ta).

Questi metalli hanno punti di fusione eccezionalmente alti, che li rendono adatti per forni a vuoto ad altissima temperatura. Come il Molibdeno, mancano di resistenza naturale all'ossidazione e devono essere protetti dall'aria.

Ceramiche specializzate (temperatura più alta all'aria): Carburo di Silicio e MoSi₂

Per risolvere il problema dell'ossidazione a temperature estreme, dobbiamo andare oltre i metalli puri.

Le ceramiche avanzate come il Carburo di Silicio (SiC) e il Disilicuro di Molibdeno (MoSi₂) possono operare a temperature incredibilmente elevate (fino a 1800°C) all'aria aperta, un'impresa impossibile per il Molibdeno o il Tungsteno.

Comprendere i compromessi: l'atmosfera è tutto

Il fattore più importante oltre alla temperatura è l'atmosfera operativa. Non tenerne conto è il punto di confusione più comune.

Il dilemma Aria contro Vuoto

Un elemento in Nichrome è progettato per funzionare all'aria. Se si inserisce un elemento in Molibdeno o in Grafite nello stesso forno pieno d'aria, si disintegrerebbe rapidamente.

Al contrario, il Molibdeno, il Tungsteno e la Grafite sono la scelta superiore per le applicazioni ad alto calore proprio perché verranno utilizzati all'interno di un forno sigillato a vuoto o ad atmosfera controllata dove l'ossigeno non è un problema.

Costo contro prestazioni

Esiste una correlazione diretta tra la capacità di temperatura e il costo. Il Nichrome è economico e prodotto in serie.

I materiali per temperature estreme, come il platino o il tantalio, sono molto più costosi, limitandone l'uso a processi scientifici o industriali specializzati in cui nessun altro materiale può svolgere il lavoro.

Abbinare il materiale all'applicazione

In definitiva, la selezione del materiale è una decisione ingegneristica precisa. Ecco come pensarci in base all'obiettivo principale.

- Se la tua attenzione principale è un elettrodomestico o un forno a bassa temperatura: il Nichel-Cromo (NiCr) è la scelta standard per il suo perfetto equilibrio tra costo, durata e prestazioni all'aria.

- Se la tua attenzione principale è un processo ad alta temperatura in un forno a vuoto: il Molibdeno e la Grafite sono i cavalli di battaglia, fornendo un'eccellente capacità di riscaldamento quando l'ossigeno non è presente.

- Se la tua attenzione principale è raggiungere le temperature più elevate possibili all'aria aperta: sono necessarie ceramiche specializzate come il Disilicuro di Molibdeno (MoSi₂) o il Carburo di Silicio (SiC) per resistere sia al calore estremo che all'ossidazione.

Scegliere il materiale giusto per l'elemento riscaldante significa bilanciare le esigenze di temperatura con le realtà dell'ambiente e del budget.

Tabella riassuntiva:

| Materiale | Nome comune | Temp. max (circa) | Atmosfera chiave | Caso d'uso principale |

|---|---|---|---|---|

| Nichel-Cromo | Nichrome (NiCr) | Fino a 1200°C | Aria | Elettrodomestici (tostapane, forni) |

| Ferro-Cromo-Alluminio | FeCrAl | Fino a 1400°C | Aria | Forni industriali |

| Molibdeno | Mo | > 1400°C | Vuoto/Gas inerte | Forni a vuoto ad alta temperatura |

| Grafite | Grafite | > 2000°C | Vuoto/Gas inerte | Forni a vuoto ad alta temperatura |

| Tungsteno | W | > 2000°C | Vuoto/Gas inerte | Forni a vuoto ad altissima temperatura |

| Carburo di Silicio | SiC | Fino a 1800°C | Aria | Forni ad alta temperatura all'aria |

| Disilicuro di Molibdeno | MoSi₂ | Fino a 1800°C | Aria | Forni ad alta temperatura all'aria |

Hai difficoltà a selezionare l'elemento riscaldante giusto per il tuo forno da laboratorio o processo industriale? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio. I nostri esperti possono aiutarti a scegliere il materiale ottimale, che si tratti di un resistente Nichrome per applicazioni standard o di Molibdeno e Carburo di Silicio ad alte prestazioni per temperature estreme, garantendo efficienza, longevità e convenienza per il tuo ambiente specifico. Contatta oggi i nostri specialisti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Elettrodo Elettrochimico in Carbonio Vetroso

Domande frequenti

- Cos'è un elemento riscaldante in carburo di silicio? Sblocca il calore estremo per i processi industriali

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme

- Cosa sono gli elementi in SiC? La soluzione definitiva per il riscaldamento ad altissime temperature

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura