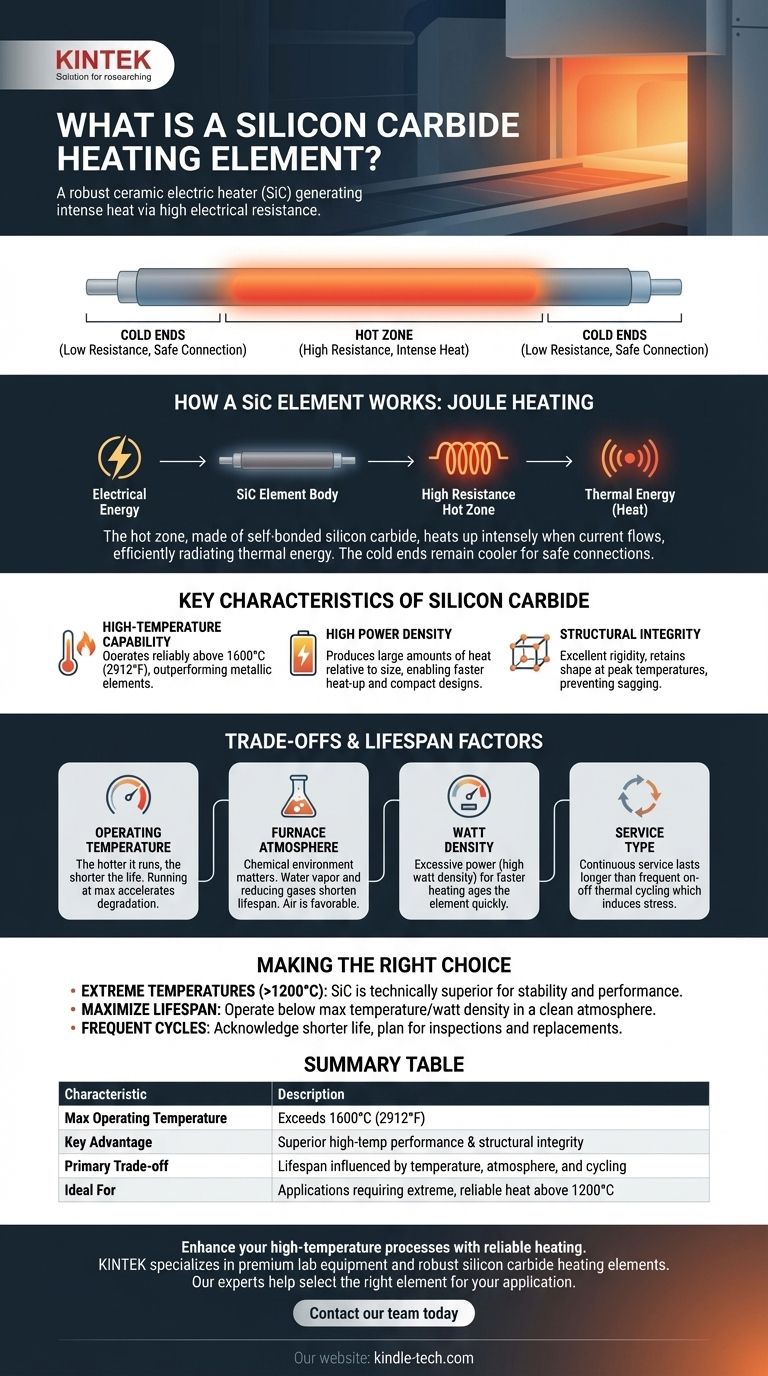

Al suo interno, un elemento riscaldante in carburo di silicio (SiC) è un riscaldatore elettrico ad alte prestazioni realizzato con un robusto composto ceramico. Funziona facendo passare una corrente elettrica attraverso il suo corpo, che presenta un'elevata resistenza elettrica, generando così un calore intenso. La sua costruzione unica presenta una "zona calda" centrale ad alta resistenza per la generazione di calore e due "estremità fredde" a bassa resistenza che consentono un collegamento sicuro a una fonte di alimentazione esterna alla camera riscaldata.

Sebbene rinomato per la sua capacità di raggiungere temperature estremamente elevate, il vero valore di un elemento riscaldante in carburo di silicio risiede nella sua durata e nelle prestazioni prevedibili, che sono direttamente legate alla gestione del suo ambiente operativo.

Come funziona un elemento SiC: il principio della resistenza

Un elemento SiC opera sul semplice principio del riscaldamento Joule, in cui l'energia elettrica viene convertita in energia termica. Tuttavia, il suo design sofisticato ottimizza questo processo per applicazioni industriali ad alta temperatura.

La zona calda: il motore del calore

La sezione centrale dell'elemento, la zona calda, è realizzata in carburo di silicio auto-legato. Questo materiale è progettato per avere un'elevata resistenza elettrica.

Quando la corrente fluisce attraverso questa sezione, la resistenza fa sì che si riscaldi intensamente, irradiando efficientemente energia termica nel forno o nel crogiolo.

Le estremità fredde: la connessione critica

Le sezioni terminali, o estremità fredde, sono infuse con silicio metallico o altri materiali per abbassarne drasticamente la resistenza elettrica rispetto alla zona calda.

Questo design assicura che le estremità rimangano significativamente più fredde, consentendo connessioni elettriche sicure e affidabili senza surriscaldare i terminali o le pareti del forno attraverso cui passano.

Caratteristiche chiave del carburo di silicio

Gli elementi SiC sono scelti rispetto ad altri tipi, come gli elementi metallici standard, per una serie specifica di caratteristiche impegnative.

Capacità di alta temperatura

Il vantaggio principale del SiC è la sua capacità di funzionare in modo affidabile a temperature molto elevate, spesso superiori a 1600°C (2912°F), dove la maggior parte degli elementi metallici fallirebbe.

Alta densità di potenza

Gli elementi SiC possono essere "caricati in watt" in misura elevata, il che significa che possono produrre una grande quantità di calore rispetto alle loro dimensioni. Ciò consente tempi di riscaldamento del forno più rapidi e progetti più compatti.

Integrità strutturale

Essendo un materiale ceramico, il carburo di silicio possiede un'eccellente rigidità e mantiene la sua forma anche alle temperature di picco, prevenendo l'afflosciamento che può verificarsi con gli elementi metallici nel tempo.

Comprendere i compromessi e i fattori di durata

La longevità di un elemento riscaldante SiC non è infinita. È un componente di consumo la cui vita è determinata da un chiaro insieme di compromessi e condizioni operative.

L'impatto della temperatura operativa

La relazione è semplice: più si fa funzionare l'elemento a caldo, più breve sarà la sua vita. Far funzionare un elemento costantemente alla sua temperatura massima nominale ne accelererà il degrado.

L'influenza dell'atmosfera del forno

L'ambiente chimico all'interno del forno è fondamentale. Certe atmosfere, in particolare quelle con vapore acqueo o gas riducenti specifici, possono reagire con il carburo di silicio e ridurne la durata. L'aria è generalmente un'atmosfera favorevole.

L'effetto della densità di watt

Spingere una potenza eccessiva attraverso un elemento (alta densità di watt) per ottenere un riscaldamento più rapido lo farà invecchiare e fallire più velocemente. Una corretta ingegnerizzazione comporta il bilanciamento dei requisiti di riscaldamento con la longevità dell'elemento.

Servizio continuo vs. intermittente

Il ciclo termico — il processo di riscaldamento e raffreddamento ripetuti — induce stress sull'elemento. Un elemento in servizio continuo a temperatura stabile durerà tipicamente molto più a lungo di uno utilizzato intermittenza.

Fare la scelta giusta per la tua applicazione

La selezione e il funzionamento di un elemento SiC richiedono il bilanciamento degli obiettivi di prestazione con le realtà operative.

- Se la tua priorità principale è raggiungere temperature estreme (sopra i 1200°C): Un elemento SiC è la scelta tecnicamente superiore rispetto agli elementi metallici convenzionali per la sua stabilità e le sue prestazioni.

- Se la tua priorità principale è massimizzare la durata dell'elemento: Fai funzionare gli elementi al di sotto della loro temperatura massima nominale e della densità di watt, assicurandoti al contempo un'atmosfera del forno pulita e compatibile.

- Se la tua applicazione prevede cicli frequenti di accensione-spegnimento: Riconosci che ciò costituisce un servizio intermittente e pianifica una vita utile più breve dell'elemento e ispezioni o sostituzioni più frequenti.

In definitiva, la comprensione di questi principi fondamentali è la chiave per sfruttare efficacemente ed economicamente la potenza degli elementi in carburo di silicio.

Tabella riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Temperatura operativa massima | Supera i 1600°C (2912°F) |

| Vantaggio chiave | Prestazioni ad alta temperatura superiori e integrità strutturale |

| Compromesso principale | La durata è influenzata da temperatura, atmosfera e cicli |

| Ideale per | Applicazioni che richiedono calore estremo e affidabile sopra i 1200°C |

Pronto a migliorare i tuoi processi ad alta temperatura con un riscaldamento affidabile e durevole?

KINTEK è specializzata in apparecchiature e materiali di consumo di laboratorio di alta qualità, inclusi robusti elementi riscaldanti in carburo di silicio progettati per ambienti di laboratorio e industriali esigenti. I nostri esperti possono aiutarti a scegliere l'elemento giusto per massimizzare le prestazioni e la longevità per la tua applicazione specifica, sia che si tratti di funzionamento continuo ad alta temperatura o di cicli termici complessi.

Contatta oggi il nostro team per discutere le tue esigenze di riscaldamento e scoprire come le soluzioni KINTEK possono portare efficienza e affidabilità nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Quale materiale viene utilizzato per realizzare l'elemento riscaldante? Scegli la lega giusta per la tua applicazione

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme