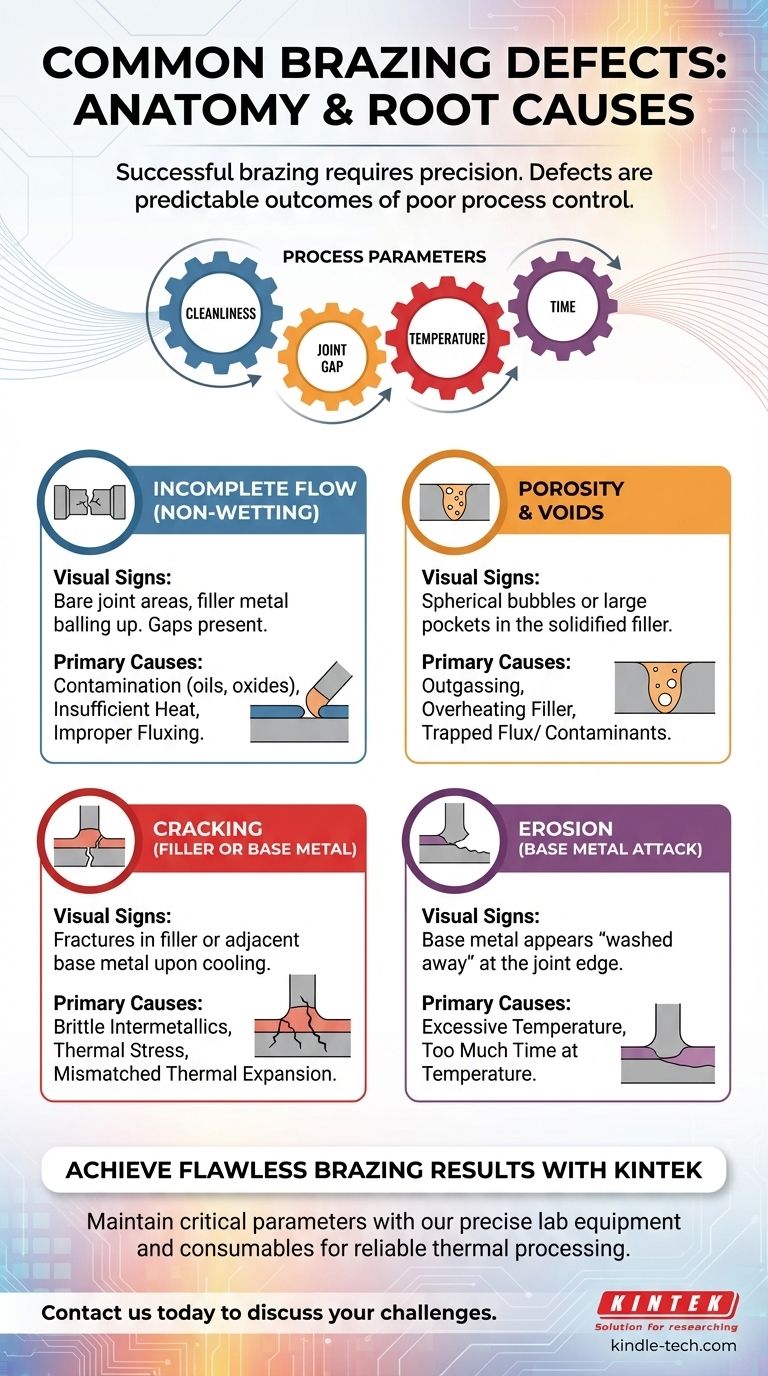

La brasatura di successo è un processo di precisione, ma quando le cose vanno storte, i difetti che appaiono raramente sono un mistero. I difetti più comuni della brasatura includono un flusso incompleto del metallo d'apporto (non bagnabilità), porosità o vuoti all'interno della giunzione, crepe nel metallo d'apporto o nel metallo base, ed erosione del materiale base da parte del metallo d'apporto. Questi problemi quasi sempre risalgono a un fallimento in uno dei quattro parametri chiave del processo: pulizia, gioco della giunzione, temperatura o tempo.

Il punto fondamentale è che i difetti di brasatura non sono eventi casuali. Sono risultati prevedibili di variabili controllabili. Gestendo sistematicamente la pulizia dei pezzi, il design della giunzione, la temperatura di riscaldamento e il tempo alla temperatura, è possibile eliminare la stragrande maggioranza dei comuni guasti di brasatura.

L'Anatomia di un Difetto di Brasatura

Comprendere come appare un difetto è il primo passo per diagnosticarne la causa. La maggior parte dei problemi rientra in una delle poche categorie comuni.

Flusso Incompleto o "Non Bagnabilità"

Questo è probabilmente il difetto più frequente. Si verifica quando il metallo d'apporto fuso non riesce a fluire e a riempire l'intera area della giunzione, lasciando spazi vuoti e creando un legame debole.

Durante l'ispezione, si vedranno aree dell'interfaccia della giunzione completamente prive di metallo d'apporto. Il metallo d'apporto potrebbe essersi raggruppato nel punto di applicazione invece di essere attratto nello spazio per azione capillare.

Questo è un classico segno di contaminazione (come oli o ossidi), calore insufficiente o flussaggio improprio. Il metallo d'apporto può legarsi solo con un metallo base pulito e sufficientemente caldo.

Porosità e Vuoti

La porosità si riferisce a piccole bolle di gas sferiche intrappolate all'interno del metallo d'apporto solidificato. I vuoti sono tasche più grandi e di forma irregolare che possono essere causate da gas intrappolato o da un fallimento del metallo d'apporto nel riempire completamente la giunzione.

Entrambi i difetti agiscono come concentratori di stress e riducono l'area della sezione trasversale della giunzione, compromettendone gravemente la resistenza meccanica e l'ermeticità.

La porosità è spesso causata dal degassamento dei metalli base, dall'ebollizione del metallo d'apporto stesso se surriscaldato, o da gas evoluti da reazioni con flussi o contaminanti intrappolati.

Crepe (Metallo d'Apporto o Metallo Base)

Le crepe sono fratture che possono apparire sia nel metallo d'apporto durante il raffreddamento sia nel metallo base adiacente.

Le crepe nel metallo d'apporto spesso indicano che si è formato un composto intermetallico fragile o che la giunzione è stata sottoposta a stress durante il raffreddamento.

Le crepe nel metallo base sono tipicamente causate da shock termico o da stress indotti da una dilatazione termica non corrispondente tra i due materiali da unire. Questa è una preoccupazione critica quando si brasano materiali dissimili, come acciaio e rame.

Erosione (Attacco del Metallo Base)

L'erosione è la dissoluzione del metallo base da parte del metallo d'apporto liquido. Sebbene sia necessaria una certa interazione per un buon legame metallurgico, un'erosione eccessiva può assottigliare il materiale base, indebolendo l'assemblaggio.

Questo difetto appare come un "lavaggio via" del metallo base al bordo della giunzione. È un risultato diretto di una temperatura troppo alta o di troppo tempo alla temperatura di brasatura. Alcuni metalli d'apporto sono anche più aggressivi verso specifici metalli base.

Comprendere le Cause Profonde

I difetti sono sintomi. Per risolverli, è necessario affrontare la causa sottostante, che quasi sempre si ricollega ai parametri fondamentali del processo.

Il Ruolo Critico della Pulizia

La singola causa più grande dei difetti di brasatura è la mancanza di pulizia. La brasatura si basa su una connessione intima, metallo-metallo.

Qualsiasi contaminante superficiale – oli, grasso, sporco e soprattutto ossidi – agirà come una barriera, impedendo al metallo d'apporto di bagnare e legarsi al materiale base. Questa è la causa principale del flusso incompleto.

Il Paradosso del Gioco della Giunzione

L'azione capillare, la forza che attira il metallo d'apporto nella giunzione, dipende fortemente dal gioco tra le parti.

Un gioco ideale è tipicamente molto piccolo, spesso tra 0,001" e 0,005" (0,025 mm - 0,127 mm). Un gioco troppo piccolo può limitare il flusso del metallo d'apporto, mentre un gioco troppo grande farà sì che la forza capillare si rompa, con conseguenti vuoti o riempimento incompleto.

Dominare Temperatura e Tempo

Temperatura e tempo sono i parametri essenziali che controllano la reazione metallurgica.

- Temperatura Insufficiente: Se i metalli base non vengono riscaldati alla temperatura di flusso del metallo d'apporto, il metallo d'apporto non si fonderà e non fluirà correttamente.

- Temperatura o Tempo Eccessivi: Come notato nel difetto di erosione, mantenere l'assemblaggio a temperatura per troppo tempo o a un calore troppo elevato può causare reazioni indesiderate, erosione del metallo base e potenzialmente alterare le proprietà del metallo base (ad esempio, ridurre la durezza).

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere giunzioni consistenti e di alta qualità, devi spostare la tua attenzione dalla risoluzione dei difetti alla loro prevenzione controllando il processo.

- Se il tuo obiettivo principale è la risoluzione dei problemi di guasti esistenti: Inizia sezionando e ispezionando una giunzione fallita per identificare il tipo di difetto (ad esempio, non bagnabilità, porosità), quindi verifica il tuo processo di pre-pulizia e i registri di validazione della temperatura.

- Se il tuo obiettivo principale è lo sviluppo di un nuovo processo di brasatura: Dai priorità alla progettazione della giunzione con un gioco consistente e corretto e all'esecuzione di provini per impostare la temperatura e il tempo ottimali prima di passare alla produzione.

- Se il tuo obiettivo principale è migliorare la qualità complessiva: Implementa rigorosi controlli di processo, specialmente per la pulizia dei pezzi e il metodo di riscaldamento, per garantire una consistenza assoluta da una giunzione all'altra.

Padroneggiare questi principi fondamentali trasforma la brasatura da una sfida complessa a un processo di produzione affidabile e ripetibile.

Tabella Riepilogativa:

| Difetto | Segni Visivi | Cause Primarie |

|---|---|---|

| Flusso Incompleto (Non Bagnabilità) | Aree della giunzione nude, metallo d'apporto che si raggruppa | Contaminazione, calore insufficiente, flussaggio improprio |

| Porosità & Vuoti | Bolle sferiche o grandi tasche nella giunzione | Degassamento, surriscaldamento del metallo d'apporto, flussi/contaminanti intrappolati |

| Crepe | Fratture nel metallo d'apporto o nel metallo base | Intermetallici fragili, stress termico, dilatazione non corrispondente |

| Erosione | Il metallo base appare "lavato via" al bordo della giunzione | Temperatura eccessiva o tempo eccessivo alla temperatura |

Ottieni Risultati di Brasatura Impeccabili con KINTEK

Lotti con giunzioni di brasatura inconsistenti o costose rilavorazioni? KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo necessari per una lavorazione termica affidabile. Le nostre soluzioni ti aiutano a mantenere i parametri critici – pulizia, temperatura e tempo – essenziali per una brasatura senza difetti.

Sia che tu stia risolvendo un problema persistente o sviluppando un nuovo processo di brasatura di alta qualità, la nostra esperienza può aiutarti a migliorare la resistenza, la consistenza e la resa delle giunzioni.

Contattaci oggi stesso per discutere le tue specifiche sfide di brasatura e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio