Fondamentalmente, un'atmosfera di idrogeno in un forno fornisce un ambiente altamente puro e chimicamente reattivo per il trattamento termico. Le sue caratteristiche principali sono la sua eccezionale capacità di rimuovere gli ossidi e consentire una lavorazione rapida, mentre i suoi principali rischi implicano la modifica della chimica fondamentale del materiale attraverso la decarburazione e il causare debolezza strutturale tramite infragilimento da idrogeno.

La sfida centrale dell'utilizzo di un'atmosfera di idrogeno è quella di sfruttare le sue potenti proprietà deossidanti senza permettere alla sua natura reattiva di danneggiare il materiale trattato. Il successo dipende interamente dal controllo preciso della temperatura e del contenuto di umidità.

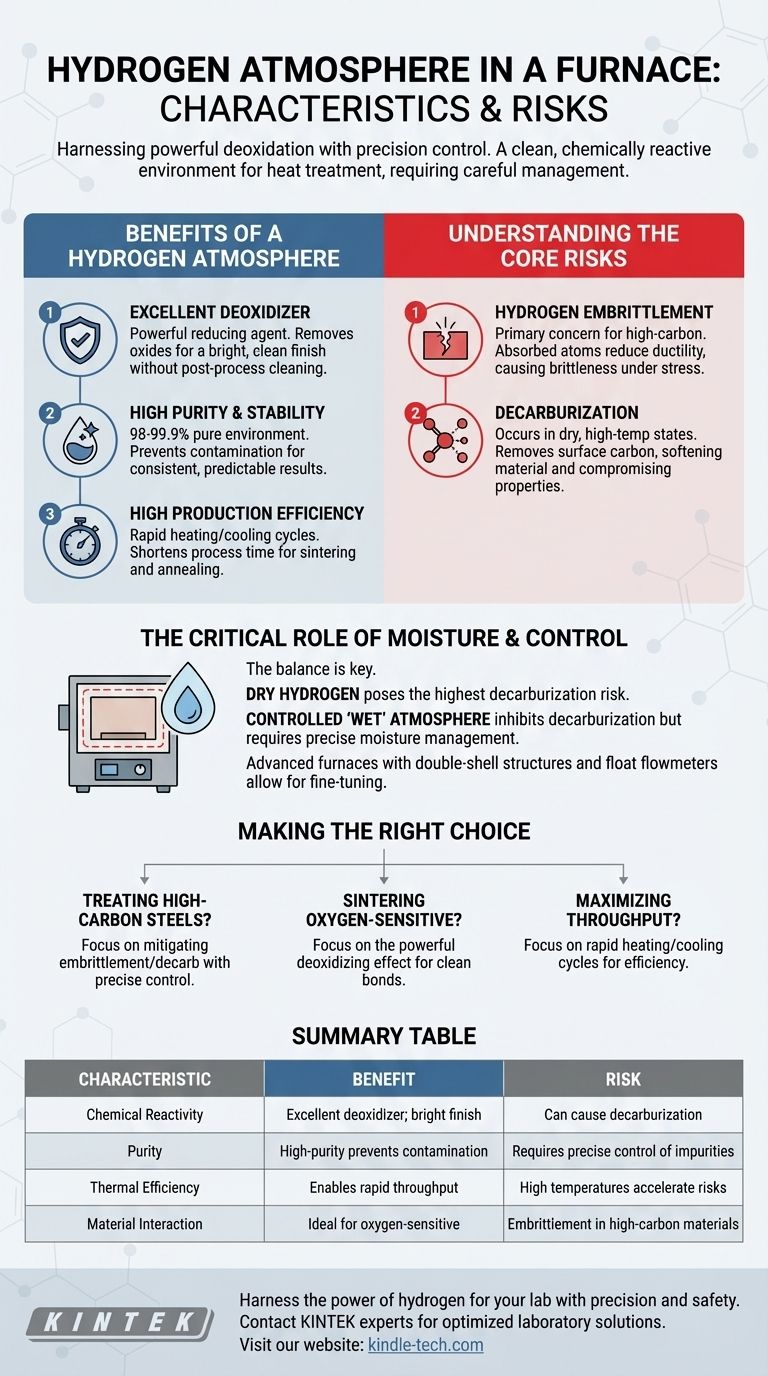

I vantaggi di un'atmosfera di idrogeno

Un'atmosfera di idrogeno viene scelta per applicazioni specifiche e ad alto rischio dove un ambiente pulito e controllato è fondamentale.

Un eccellente deossidante

L'idrogeno è un potente agente riducente, il che significa che cerca attivamente e reagisce con l'ossigeno.

Ciò lo rende estremamente efficace nel pulire la superficie dei materiali rimuovendo gli ossidi, con conseguente finitura brillante e pulita senza la necessità di pulizia post-processo.

Elevata purezza e stabilità

I forni progettati per questo lavoro possono fornire un ambiente di idrogeno ad alta purezza, utilizzando tipicamente idrogeno commerciale che è puro al 98% - 99,9%.

Ciò garantisce che il materiale non venga contaminato da altri gas durante il trattamento termico, portando a risultati altamente coerenti e prevedibili.

Alta efficienza produttiva

Le proprietà termiche dell'idrogeno, combinate con un design specializzato del forno, consentono cicli di riscaldamento e raffreddamento rapidi.

Ciò riduce significativamente il tempo richiesto per processi ad alta temperatura come la sinterizzazione o la ricottura, migliorando direttamente l'efficienza produttiva.

Comprendere i rischi principali

La stessa reattività chimica che rende benefico l'idrogeno introduce anche rischi significativi per il materiale stesso se non gestito con attenzione.

Infragilimento da idrogeno

Questa è una preoccupazione primaria, specialmente per sostanze ad alto contenuto di carbonio.

Gli atomi di idrogeno sono abbastanza piccoli da essere assorbiti nella struttura interna del metallo. Questo assorbimento crea stress interno e riduce la duttilità, rendendo il materiale fragile e incline a fessurarsi sotto stress.

Decarburazione

In stato secco e ad alte temperature, l'idrogeno può reagire con il carbonio all'interno di un materiale (come l'acciaio) per formare gas metano (CH4).

Questo processo, noto come decarburazione, rimuove il carbonio dalla superficie del materiale, il che può ammorbidirlo e comprometterne le proprietà meccaniche progettate, come durezza e resistenza.

Il ruolo critico dell'umidità e del controllo

L'efficacia e i rischi di un'atmosfera di idrogeno non sono statici; sono direttamente influenzati dalla presenza di impurità, in particolare vapore acqueo.

Il paradosso dell'idrogeno secco e umido

Un'atmosfera di idrogeno secco presenta il rischio più elevato di decarburazione.

Al contrario, l'introduzione intenzionale di una quantità controllata di umidità (un'atmosfera "umida") può inibire la decarburazione. Tuttavia, il contenuto di umidità stesso diventa una variabile di processo critica che deve essere controllata con precisione.

Progettazione del forno e sistemi di controllo

I forni a idrogeno sono apparecchiature specializzate progettate per gestire queste variabili.

Spesso presentano una struttura a doppio guscio con raffreddamento avanzato per gestire le alte temperature e mantenere l'integrità della pressione.

Fondamentalmente, includono sistemi come flussimetri a galleggiante per un controllo preciso del flusso di idrogeno e di altri gas (come l'azoto per lo spurgo), consentendo agli operatori di ottimizzare le condizioni atmosferiche.

Fare la scelta giusta per il tuo processo

L'applicazione di un'atmosfera di idrogeno richiede una chiara comprensione del tuo materiale e del tuo obiettivo di processo primario.

- Se il tuo obiettivo principale è trattare acciai ad alto contenuto di carbonio: La tua sfida principale è mitigare l'infragilimento da idrogeno e la decarburazione, il che richiede un controllo preciso della temperatura e dei livelli di umidità.

- Se il tuo obiettivo principale è la sinterizzazione di materiali sensibili all'ossigeno: L'effetto deossidante potente è il tuo più grande vantaggio, garantendo una finitura pulita e brillante e forti legami metallurgici.

- Se il tuo obiettivo principale è massimizzare la produttività: I cicli di riscaldamento e raffreddamento rapidi abilitati dall'idrogeno possono aumentare significativamente la tua efficienza produttiva.

In definitiva, un'atmosfera di idrogeno offre prestazioni senza pari per applicazioni specifiche, ma richiede un approccio disciplinato e competente per controllarne i rischi intrinseci.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Rischio |

|---|---|---|

| Reattività chimica | Eccellente deossidante; rimuove gli ossidi per una finitura brillante | Può causare decarburazione, ammorbidendo il materiale |

| Purezza | Ambiente ad alta purezza (98-99,9%) previene la contaminazione | Richiede un controllo preciso delle impurità come l'umidità |

| Efficienza termica | Consente riscaldamento/raffreddamento rapidi per un'elevata produttività | Le alte temperature accelerano i rischi come l'infragilimento da idrogeno |

| Interazione con i materiali | Ideale per la sinterizzazione di materiali sensibili all'ossigeno | L'infragilimento da idrogeno può rendere fragili i materiali ad alto contenuto di carbonio |

Sfrutta la potenza dell'idrogeno per il tuo laboratorio con precisione e sicurezza.

In KINTEK, siamo specializzati in forni da laboratorio avanzati e materiali di consumo progettati per applicazioni in atmosfera controllata. Sia che tu stia sinterizzando materiali sensibili o trattando termicamente acciai ad alto contenuto di carbonio, la nostra esperienza garantisce che otterrai risultati superiori mitigando rischi come infragilimento e decarburazione.

Lasciaci aiutarti a ottimizzare il tuo processo per efficienza e integrità del materiale. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire la soluzione di attrezzature giusta per te.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché è necessario un forno ad atmosfera ad alta precisione che fornisca temperature superiori a 1100°C per il trattamento termico ad alta temperatura di anodi a base di nichel modificati con oro (Au) o molibdeno (Mo)?

- Cos'è la brasatura? Una guida alla giunzione metallica forte e precisa per applicazioni ad alte prestazioni

- Cos'è il processo di brasatura? Una guida alla giunzione forte, versatile ed estetica

- Perché un forno a controllo atmosferico è essenziale per la sintesi di TiMoOx? Protegge i supporti di carbonio e migliora gli ossidi

- Qual è l'uso del forno a idrogeno? Ottenere una purezza superiore nella lavorazione ad alta temperatura

- Qual è il gas inerte più comune nell'atmosfera? Scopri il ruolo dell'Argon

- Cos'è un'atmosfera dissociata a base di ammoniaca? Gas riducente ad alta purezza per trattamenti termici brillanti

- Quali condizioni specifiche fornisce un forno ad atmosfera ad alta temperatura per la stabilità termica dei materiali delle batterie?