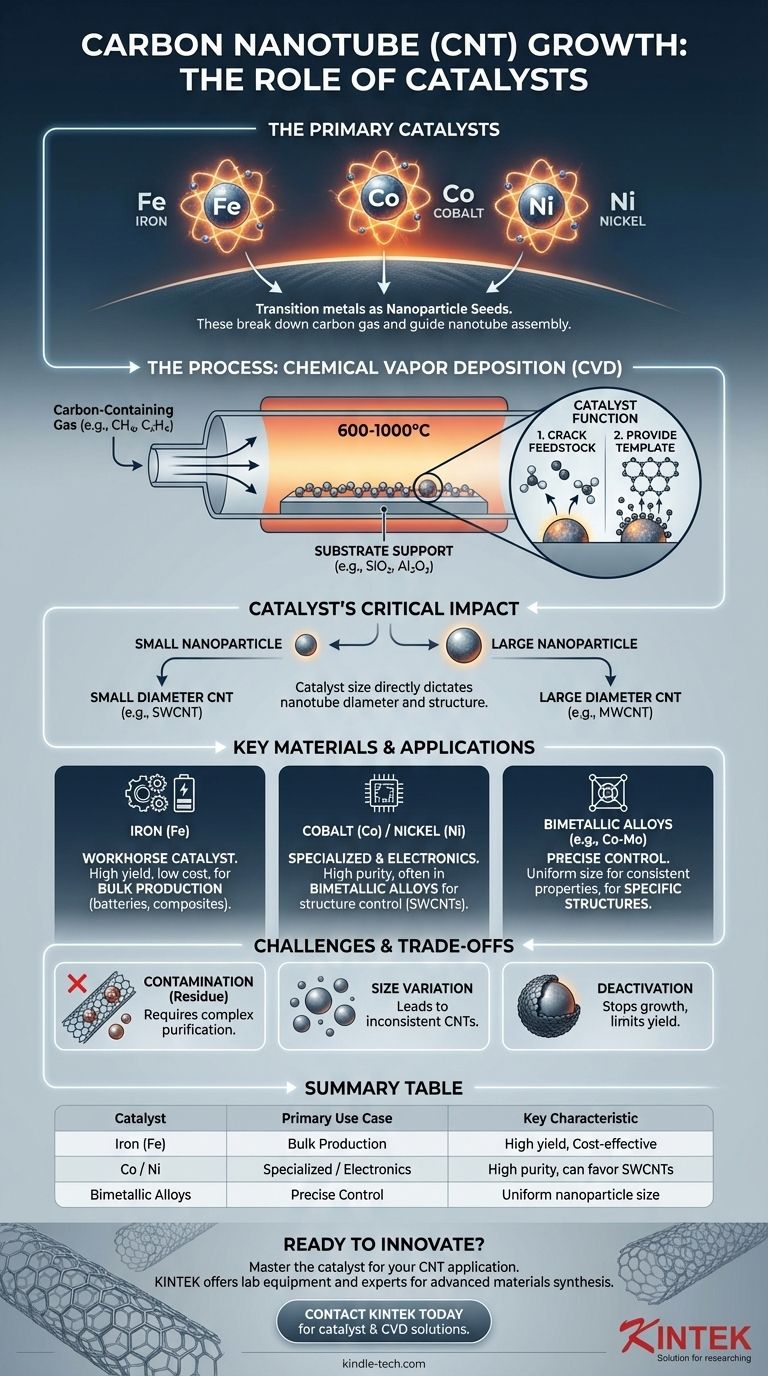

I catalizzatori primari per la crescita dei nanotubi di carbonio (CNT) sono metalli di transizione, più comunemente ferro (Fe), cobalto (Co) e nichel (Ni). Questi materiali sono utilizzati sotto forma di nanoparticelle, che fungono da "semi" per la formazione dei nanotubi. Durante la sintesi, queste particelle metalliche scompongono un gas contenente carbonio e forniscono una superficie catalitica sulla quale gli atomi di carbonio si assemblano nella struttura cilindrica esagonale di un nanotubo.

La scelta del catalizzatore non riguarda solo un elemento specifico; riguarda il controllo delle dimensioni, della composizione e dello stato delle nanoparticelle catalitiche. Queste minuscole particelle determinano direttamente il diametro, la struttura e la qualità dei nanotubi di carbonio risultanti, rendendo l'ingegneria del catalizzatore il passo più critico dell'intero processo di produzione.

Il ruolo fondamentale di un catalizzatore nella sintesi dei CNT

I nanotubi di carbonio non si formano spontaneamente. La loro sintesi è un processo attentamente controllato in cui il catalizzatore funge da intermediario essenziale tra una semplice fonte di carbonio e la complessa struttura finale.

Perché è necessario un catalizzatore

Il catalizzatore svolge due funzioni critiche. In primo luogo, rompe il materiale di partenza, rompendo i legami di un gas contenente carbonio (come metano, etilene o acetilene). In secondo luogo, fornisce un modello nanometrico ad alta energia dove gli atomi di carbonio possono precipitare e disporsi nella struttura esagonale stabile di un nanotubo.

Il processo di deposizione chimica da fase vapore (CVD)

Il metodo di sintesi più comune è la deposizione chimica da fase vapore (CVD). In questo processo, un substrato rivestito di nanoparticelle catalitiche viene riscaldato ad alte temperature (tipicamente 600-1000°C). Un gas contenente carbonio viene quindi fatto fluire sul substrato, dove si decompone sulla superficie del catalizzatore, avviando la crescita dei CNT.

Nanoparticelle catalitiche: il seme della crescita

La dimensione della nanoparticella catalitica è direttamente correlata al diametro del nanotubo che cresce da essa. Una nanoparticella più piccola produrrà un nanotubo di diametro inferiore. Questa relazione è cruciale per produrre tipi specifici di CNT, come le varietà a parete singola o a pareti multiple.

Materiali catalitici chiave e le loro proprietà

Sebbene molti metalli mostrino una certa attività catalitica, alcuni sono diventati lo standard industriale grazie alla loro efficienza e convenienza.

Ferro (Fe): il catalizzatore di lavoro

Il ferro è di gran lunga il catalizzatore più utilizzato per la produzione di CNT. Offre un eccellente equilibrio tra elevata attività catalitica, alta resa e basso costo, rendendolo ideale per la produzione di massa richiesta per applicazioni come le batterie agli ioni di litio.

Cobalto (Co) e Nichel (Ni)

Anche il cobalto e il nichel sono catalizzatori altamente efficaci. Sono spesso utilizzati in applicazioni specializzate o come parte di leghe bimetalliche (ad esempio, Fe-Co, Co-Mo) per mettere a punto il processo di crescita, aumentare la resa o favorire la crescita di tipi specifici di CNT come i nanotubi a parete singola (SWCNT).

Il ruolo del substrato

Le nanoparticelle catalitiche sono tipicamente depositate su un materiale di supporto del substrato stabile e inerte, come biossido di silicio (SiO₂), ossido di magnesio (MgO) o allumina (Al₂O₃). Questo supporto impedisce alle nanoparticelle di aggregarsi (sinterizzazione) alle alte temperature di sintesi, garantendo un'alta densità di siti di crescita attivi.

Comprendere i compromessi e le sfide

Sebbene essenziale, il catalizzatore introduce anche le principali sfide nella produzione di CNT di alta qualità per applicazioni esigenti.

Purezza del catalizzatore e contaminazione

La sfida più grande è la contaminazione residua del catalizzatore. Dopo la sintesi, le particelle metalliche rimangono incorporate nel materiale CNT. Queste impurità degradano le proprietà elettriche e meccaniche e devono essere rimosse attraverso un complesso e costoso processo di purificazione acida, specialmente per applicazioni elettroniche o a batteria.

Controllo delle dimensioni delle nanoparticelle

Ottenere una distribuzione uniforme delle dimensioni delle nanoparticelle catalitiche è difficile. Una vasta distribuzione delle dimensioni si traduce in un mix di CNT con diametri e proprietà variabili, il che è indesiderabile per applicazioni ad alte prestazioni che richiedono coerenza.

Disattivazione del catalizzatore

Durante la crescita, la particella catalitica può essere incapsulata da strati di carbonio amorfo o altri sottoprodotti. Questo disattiva il catalizzatore, interrompendo la crescita dei CNT e limitando la lunghezza e la resa finali dei nanotubi. I parametri di processo come temperatura, concentrazione del gas e tempo di residenza devono essere ottimizzati per mitigare questo effetto.

Fare la scelta giusta per il tuo obiettivo

La selezione di un sistema catalitico è guidata interamente dall'applicazione prevista e dalle proprietà desiderate del prodotto finale di nanotubi di carbonio.

- Se il tuo obiettivo principale è la produzione di massa a basso costo (ad esempio per compositi o additivi per batterie): un catalizzatore a base di ferro su un supporto di allumina è lo standard industriale grazie alla sua impareggiabile convenienza e alta resa.

- Se il tuo obiettivo principale è l'alta purezza per l'elettronica: potrebbe essere preferito un catalizzatore a base di nichel, spesso combinato con un metodo di crescita e un rigoroso processo di purificazione progettato per ridurre al minimo i residui metallici.

- Se il tuo obiettivo principale è il controllo della struttura dei CNT (ad esempio, specifici nanotubi a parete singola): la strategia si sposta verso leghe bimetalliche (come Co-Mo) e tecniche avanzate per creare nanoparticelle catalitiche con diametri estremamente precisi e uniformi.

In definitiva, la padronanza del catalizzatore è la chiave per sbloccare il potenziale trasformativo dei nanotubi di carbonio per qualsiasi applicazione.

Tabella riassuntiva:

| Catalizzatore | Caso d'uso principale | Caratteristiche chiave |

|---|---|---|

| Ferro (Fe) | Produzione di massa (es. batterie, compositi) | Alta resa, conveniente, standard industriale |

| Cobalto (Co) / Nichel (Ni) | Applicazioni specializzate, elettronica ad alta purezza | Spesso utilizzato in leghe bimetalliche, può favorire la crescita di SWCNT |

| Leghe bimetalliche (es. Co-Mo) | Controllo preciso della struttura (es. SWCNT specifici) | Consente dimensioni uniformi delle nanoparticelle per proprietà CNT coerenti |

Pronto a integrare nanotubi di carbonio di alta qualità nella tua ricerca o sviluppo di prodotti? Il sistema catalitico giusto è fondamentale per ottenere il diametro, la struttura e la purezza dei CNT specifici richiesti dalla tua applicazione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per la sintesi di materiali avanzati, inclusa la crescita di CNT. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per la tua ingegneria dei catalizzatori e i processi CVD. Contatta oggi il nostro team per discutere come possiamo supportare l'innovazione del tuo laboratorio nella nanotecnologia.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD