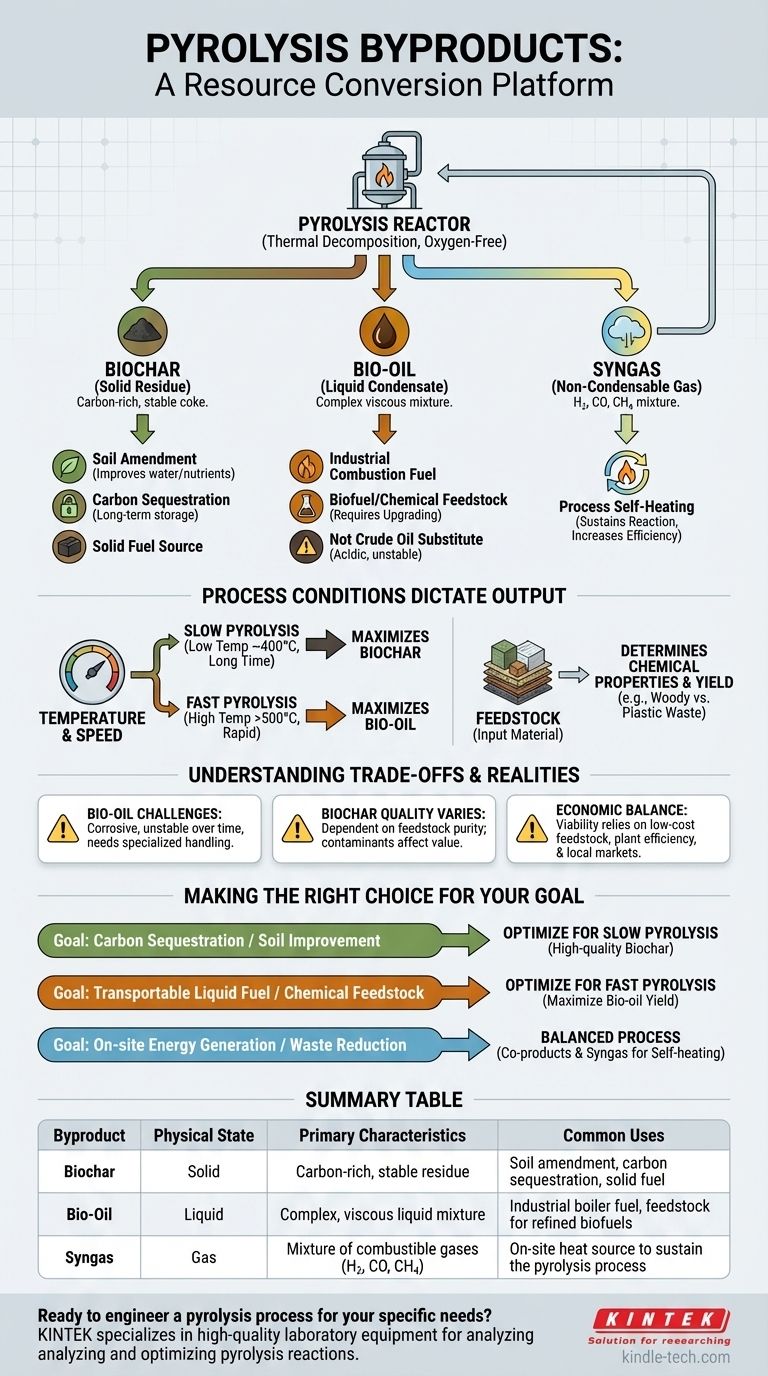

In qualsiasi reazione di pirolisi, la decomposizione termica del materiale in un ambiente privo di ossigeno produce costantemente tre distinte categorie di sottoprodotti. Questi sono un residuo solido ricco di carbonio noto come biochar o coke, una complessa miscela liquida chiamata bio-olio o olio pirolitico, e una miscela di gas non condensabili spesso indicata come syngas. La proporzione esatta e la composizione chimica di questi prodotti non sono casuali; sono direttamente controllate dal materiale di input e dalle condizioni specifiche del processo.

L'intuizione critica è che la pirolisi non è semplicemente un metodo di smaltimento, ma una piattaforma di conversione delle risorse altamente sintonizzabile. Regolando la materia prima, la temperatura e il tempo di reazione, è possibile spostare deliberatamente la produzione per favorire la produzione di solidi, liquidi o gas per raggiungere un obiettivo specifico.

Decomposizione dei Tre Prodotti Principali

Ogni operazione di pirolisi, indipendentemente dalla scala o dalla materia prima, genererà prodotti in tre distinti stati fisici: solido, liquido e gassoso. Comprendere la natura e il potenziale utilizzo di ciascuno è fondamentale per valutare il processo.

Il Residuo Solido: Biochar

Il biochar è il solido stabile e denso di carbonio che rimane dopo che i componenti volatili della materia prima sono vaporizzati. È il "carbone" del processo.

Questo materiale è tutt'altro che un semplice prodotto di scarto. Le sue applicazioni primarie includono il suo utilizzo come potente ammendante del suolo in agricoltura, dove migliora la ritenzione idrica e la stabilità dei nutrienti, e come metodo per il sequestro a lungo termine del carbonio.

Può anche essere trasformato in carbone attivo per la filtrazione o utilizzato direttamente come fonte di combustibile solido sotto forma di bricchette.

Il Condensato Liquido: Bio-olio

Mentre i gas caldi prodotti durante la pirolisi vengono raffreddati, una parte significativa si condensa in un liquido scuro e viscoso noto come bio-olio o olio di pirolisi.

Questo liquido è una complessa miscela di acqua, catrami e centinaia di composti organici. Sebbene abbia un'alta densità energetica, non è un sostituto diretto del diesel o della benzina convenzionali.

Il suo uso primario è come combustibile per caldaie e forni industriali. Con una significativa raffinazione e miglioramento, può essere convertito in combustibili per il trasporto come il biodiesel o servire come fonte per prodotti chimici speciali. Un vantaggio chiave del bio-olio è la sua alta densità energetica e stabilità, che lo rende molto più facile da immagazzinare e trasportare rispetto ai combustibili gassosi.

Il Gas Non Condensabile: Syngas

Il syngas è la porzione di output che rimane un gas anche dopo il raffreddamento. È una miscela di gas combustibili e non combustibili.

La composizione tipica include idrogeno (H₂), monossido di carbonio (CO), metano (CH₄) e anidride carbonica (CO₂).

Nella maggior parte degli impianti di pirolisi moderni, questo gas non viene sprecato. Viene immediatamente reimmesso nel sistema e bruciato per fornire il calore necessario a sostenere la reazione di pirolisi, migliorando drasticamente l'efficienza energetica complessiva dell'operazione.

Come le Condizioni di Processo Dettano l'Output

Il rapporto tra biochar, bio-olio e syngas non è fisso. È un risultato diretto dei parametri di processo che scegli, dandoti un controllo significativo sull'output finale.

L'Impatto della Temperatura e della Velocità

La velocità e la temperatura di riscaldamento sono le leve più critiche che puoi azionare.

La pirolisi lenta, che comporta temperature più basse (circa 400°C) e tempi di lavorazione più lunghi, massimizza la resa del sottoprodotto solido, il biochar.

La pirolisi rapida, al contrario, utilizza temperature più elevate (superiori a 500°C) e tempi di riscaldamento e raffreddamento estremamente rapidi (secondi). Questo processo è specificamente progettato per massimizzare la resa del sottoprodotto liquido, il bio-olio.

Il Ruolo della Materia Prima

Il materiale iniziale, o materia prima, determina fondamentalmente le proprietà chimiche dei sottoprodotti. La pirolisi della biomassa legnosa produrrà un bio-olio e un biochar con proprietà specifiche, mentre la pirolisi della plastica di scarto produrrà un olio più ricco di idrocarburi che assomiglia al petrolio greggio. Il contenuto di umidità e la dimensione fisica della materia prima giocano anche un ruolo cruciale nell'efficienza del processo.

Comprendere i Compromessi e le Realtà

Sebbene versatile, la pirolisi e i suoi sottoprodotti presentano limitazioni pratiche che devono essere comprese per una corretta implementazione.

Il Bio-olio Non è Petrolio Greggio

È fondamentale riconoscere che il bio-olio grezzo è altamente acido, corrosivo per tubi e motori standard e può essere instabile nel tempo. Il suo utilizzo come combustibile richiede attrezzature specializzate progettate per gestirlo o un costoso processo di miglioramento per stabilizzarlo e rimuovere l'ossigeno.

La Qualità del Biochar Varia

Il valore del biochar dipende fortemente dalla materia prima e dalle condizioni di processo. Il biochar destinato all'uso agricolo deve essere privo di contaminanti, il che potrebbe non essere il caso se si utilizzano rifiuti misti come materia prima. Non tutto il carbone è uguale.

L'Equazione Economica

La redditività economica di un impianto di pirolisi dipende da un delicato equilibrio. Dipende dall'assicurarsi una materia prima a basso costo e costante, dall'efficienza operativa dell'impianto (specialmente l'uso del syngas per l'auto-riscaldamento) e da forti mercati locali per i sottoprodotti specifici prodotti.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia per implementare la pirolisi dovrebbe essere dettata dal tuo obiettivo primario.

- Se il tuo obiettivo principale è il sequestro del carbonio o il miglioramento del suolo: Dovresti ottimizzare per la pirolisi lenta per massimizzare la produzione di biochar stabile e di alta qualità.

- Se il tuo obiettivo principale è creare un combustibile liquido trasportabile o una materia prima chimica: Dovresti ottimizzare per la pirolisi rapida per massimizzare la resa di bio-olio, con la consapevolezza che probabilmente richiederà ulteriore raffinazione.

- Se il tuo obiettivo principale è la generazione di energia in loco o la massima riduzione dei rifiuti: Un processo bilanciato che utilizza il syngas per il calore e produce sia biochar che bio-olio come preziosi co-prodotti è il modello più efficiente dal punto di vista energetico.

Comprendendo questi output e le leve che li controllano, puoi progettare un processo di pirolisi che risolva efficacemente la tua specifica sfida economica o ambientale.

Tabella riassuntiva:

| Sottoprodotto | Stato Fisico | Caratteristiche Principali | Usi Comuni |

|---|---|---|---|

| Biochar | Solido | Residuo ricco di carbonio, stabile | Ammendante del suolo, sequestro del carbonio, combustibile solido |

| Bio-olio | Liquido | Miscela liquida complessa, viscosa | Combustibile per caldaie industriali, materia prima per biocarburanti raffinati |

| Syngas | Gas | Miscela di gas combustibili (H₂, CO, CH₄) | Fonte di calore in loco per sostenere il processo di pirolisi |

Pronto a progettare un processo di pirolisi per le tue esigenze specifiche? KINTEK è specializzata in attrezzature da laboratorio di alta qualità per l'analisi e l'ottimizzazione delle reazioni di pirolisi. Che tu stia ricercando biochar per l'agricoltura, bio-olio per il carburante o syngas per l'energia, i nostri strumenti offrono la precisione e l'affidabilità di cui hai bisogno. Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per raggiungere i tuoi obiettivi—contattaci oggi per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- Qual è la funzione delle fornaci ad alta temperatura nella pirolisi delle poliammidi? Ottimizza la tua ricerca sul recupero energetico

- Quale trasferimento di energia avviene in un forno? Domina Convezione, Conduzione e Irraggiamento per il Tuo Processo

- Quale tipo di forno può essere utilizzato ad alta temperatura? Scegli lo strumento giusto per il tuo processo

- Qual è la fonte della saldatura a fascio di elettroni? L'alimentatore ad alta tensione spiegato

- Qual è il meccanismo di riscaldamento di un forno di sinterizzazione a microonde? Rivoluzionare la preparazione di ceramiche h-BN/ZrO2/SiC

- Come si misura una perdita? Da semplici gocciolamenti a perdite di gas critiche

- Come funziona un rivestitore sottovuoto? Ottieni rivestimenti ultra-puri e durevoli per i tuoi prodotti

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori