Il vantaggio principale della ricottura sotto vuoto è la sua capacità di alleviare le tensioni interne e migliorare la duttilità di un materiale in un ambiente altamente controllato che previene l'ossidazione superficiale. Questo processo riscalda un materiale, lo mantiene a una temperatura specifica e lo raffredda, il tutto all'interno di un vuoto, ottenendo un pezzo pulito e brillante che richiede una minima post-lavorazione.

La ricottura sotto vuoto offre i vantaggi metallurgici della ricottura tradizionale, come l'ammorbidimento e il rilassamento delle tensioni, senza le reazioni superficiali dannose che si verificano quando i metalli vengono riscaldati all'aria. Questa attenzione alla purezza e al controllo è il suo vantaggio distintivo.

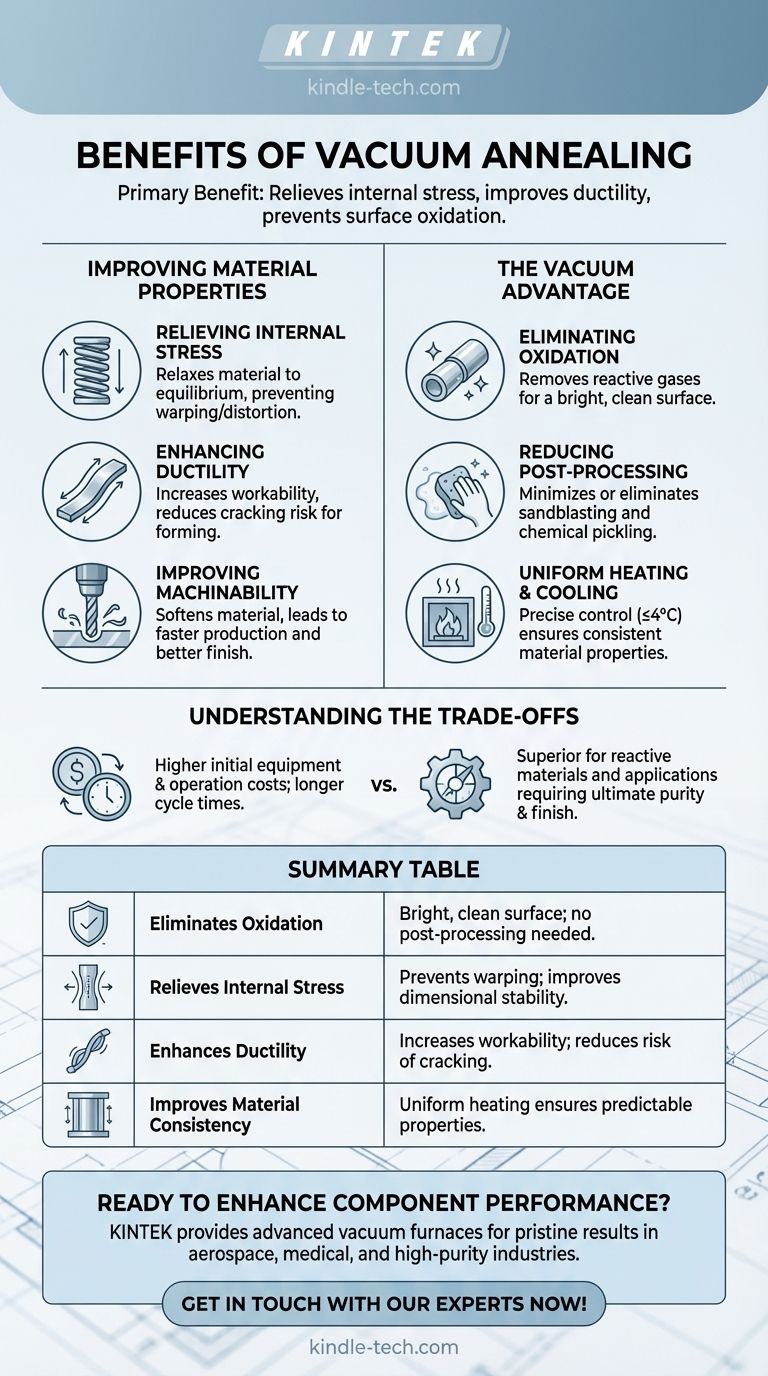

Lo scopo principale: migliorare le proprietà dei materiali

La ricottura è un processo di trattamento termico fondamentale progettato per alterare la struttura interna di un materiale, rendendolo più adatto alle fasi di produzione successive o alla sua applicazione finale.

Rilassamento delle tensioni interne

I processi di produzione come l'incrudimento per deformazione, la lavorazione meccanica o la rettifica introducono notevoli tensioni nella struttura cristallina di un materiale. La ricottura sotto vuoto consente al materiale di tornare a uno stato di equilibrio, il che previene deformazioni o distorsioni durante i successivi trattamenti ad alta temperatura.

Miglioramento della duttilità e della lavorabilità

Un risultato chiave della ricottura è l'aumento della duttilità, ovvero la capacità di un materiale di deformarsi senza fratturarsi. Questo processo ripristina la lavorabilità del materiale dopo che è stato indurito, consentendo ulteriori operazioni di formatura, piegatura o trafilatura senza il rischio di crepe.

Miglioramento della lavorabilità meccanica

Ammorbidendo il materiale e alleviando la durezza interna, la ricottura ne facilita notevolmente la lavorazione meccanica. Ciò può portare a tempi di produzione più rapidi, a una minore usura degli utensili e a una migliore finitura superficiale del pezzo finale.

Il vantaggio del "vuoto": un ambiente incontaminato

L'uso di un forno sottovuoto eleva il processo di ricottura standard fornendo un'atmosfera pulita e non reattiva. È qui che si realizzano i vantaggi più significativi.

Eliminazione dell'ossidazione e della contaminazione

Quando i metalli vengono riscaldati in presenza di ossigeno, formano uno strato di scaglia di ossido sulla superficie. Un vuoto rimuove questi gas reattivi, assicurando che il pezzo esca dal forno con una superficie brillante e pulita. Ciò è particolarmente critico per i pezzi con geometrie interne complesse, come giranti o unità di pompaggio.

Riduzione dei costi di post-lavorazione

Poiché la ricottura sotto vuoto previene la contaminazione superficiale, riduce drasticamente o elimina la necessità di successive operazioni di pulizia come la sabbiatura o il decapaggio chimico. Ciò si traduce in una post-lavorazione più rapida, economica e sicura per il cliente.

Garanzia di riscaldamento e raffreddamento uniformi

I moderni forni sottovuoto offrono un'eccezionale uniformità di temperatura (spesso entro ≤4°C). Questo controllo preciso assicura che l'intero pezzo riceva esattamente lo stesso trattamento termico, portando a proprietà dei materiali altamente coerenti e prevedibili in tutto il pezzo.

Miglioramento delle prestazioni del pezzo finale

Una superficie pulita e priva di ossido contribuisce direttamente a una migliore resistenza alla corrosione. Evitando difetti superficiali e incongruenze causate dalle reazioni atmosferiche, il componente finito è più affidabile e ha una vita utile più lunga.

Comprensione dei compromessi

Sebbene sia molto efficace, la ricottura sotto vuoto comporta considerazioni specifiche che la rendono più adatta ad alcune applicazioni rispetto ad altre.

Attrezzature e costo iniziale

I forni sottovuoto sono apparecchiature sofisticate che rappresentano un investimento di capitale maggiore rispetto ai forni atmosferici standard. Anche il costo di esercizio, inclusi energia e manutenzione, può essere più elevato.

Tempo ciclo del processo

Raggiungere un vuoto spinto e consentire al pezzo di raffreddarsi lentamente all'interno del forno può comportare tempi ciclo più lunghi rispetto ad alcuni metodi ad aria aperta o a convezione forzata.

Specificità del materiale e dell'applicazione

I vantaggi della ricottura sotto vuoto sono più evidenti per i materiali altamente reattivi con l'ossigeno (come titanio o alcuni acciai inossidabili) o per le applicazioni in cui la finitura superficiale e la purezza non sono assolutamente negoziabili.

Fare la scelta giusta per il tuo obiettivo

La scelta del trattamento termico corretto dipende interamente dai requisiti del tuo componente e dai tuoi obiettivi di produzione generali.

- Se la tua attenzione principale è la massima purezza superficiale: Scegli la ricottura sotto vuoto per i pezzi per i quali qualsiasi ossidazione è inaccettabile, come nelle applicazioni mediche, aerospaziali o per fluidi ad alta purezza.

- Se la tua attenzione principale è la coerenza meccanica: Il controllo preciso della temperatura della ricottura sotto vuoto la rende ideale per i componenti critici che richiedono una duttilità e un rilassamento delle tensioni altamente ripetibili.

- Se la tua attenzione principale è il semplice rilassamento delle tensioni su un pezzo non critico: Un processo di ricottura atmosferica meno costoso potrebbe essere sufficiente se la scaglia superficiale risultante può essere rimossa in modo facile ed economico.

In definitiva, la ricottura sotto vuoto è la scelta superiore quando l'integrità del materiale, sia internamente che sulla sua superficie, è fondamentale per le prestazioni.

Tabella riassuntiva:

| Vantaggio | Risultato chiave |

|---|---|

| Elimina l'ossidazione | Superficie brillante e pulita; nessuna pulizia post-lavorazione necessaria |

| Rilassa le tensioni interne | Previene la deformazione; migliora la stabilità dimensionale |

| Aumenta la duttilità | Aumenta la lavorabilità; riduce il rischio di crepe |

| Migliora la coerenza del materiale | Il riscaldamento uniforme garantisce proprietà prevedibili |

Pronto a migliorare le prestazioni del tuo componente con risultati incontaminati e privi di ossido?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi forni sottovuoto, per soddisfare le esigenze precise del tuo laboratorio. Le nostre soluzioni garantiscono proprietà dei materiali superiori, costi di post-lavorazione ridotti e risultati coerenti per applicazioni critiche nei settori aerospaziale, medicale e ad alta purezza.

Contattaci oggi stesso per discutere come la nostra esperienza nella ricottura sotto vuoto può essere vantaggiosa per le tue esigenze specifiche.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è l'uso di un forno per il trattamento termico? Trasformare le proprietà dei materiali per prestazioni superiori

- Cos'è il processo di evaporazione sotto vuoto? Una guida alla deposizione di film sottili

- È possibile brasare la ghisa? Sì, ed è spesso il metodo di riparazione più sicuro

- Qual è il ruolo di un forno industriale ad alta temperatura nel trattamento dell'acciaio 11% Cr? Garantire l'uniformità strutturale

- Qual è la funzione di un forno di ricottura sottovuoto ad alta temperatura? Ottimizza la formazione del tuo rivestimento di Zr2Al3C4

- Cos'è il processo di sinterizzazione in un forno? Una guida alla densificazione delle polveri allo stato solido

- La deposizione fisica da vapore è un processo top-down o bottom-up? Una guida alla produzione su scala nanometrica bottom-up

- Qual è la funzione principale dei forni industriali nel pretrattamento dei rifiuti lignocellulosici? Massimizzare l'efficienza energetica