Nella sua essenza, la deposizione chimica da fase vapore a bassa pressione (LPCVD) è un processo altamente raffinato per creare film sottili eccezionalmente uniformi e puri, rendendola una pietra angolare della moderna microfabbricazione. Sebbene condivida i principi fondamentali di tutti i metodi di deposizione chimica da fase vapore (CVD), il suo utilizzo di un ambiente sottovuoto fornisce vantaggi distinti per la produzione di materiali di alta qualità su vaste aree e topografie complesse.

Il vantaggio cruciale della LPCVD non è solo ciò che fa, ma come lo fa. Riducendo la pressione nella camera, il processo consente alle molecole di gas di viaggiare più lontano e più liberamente, con conseguente superiore uniformità del film e la capacità di rivestire molti substrati contemporaneamente con elevata purezza.

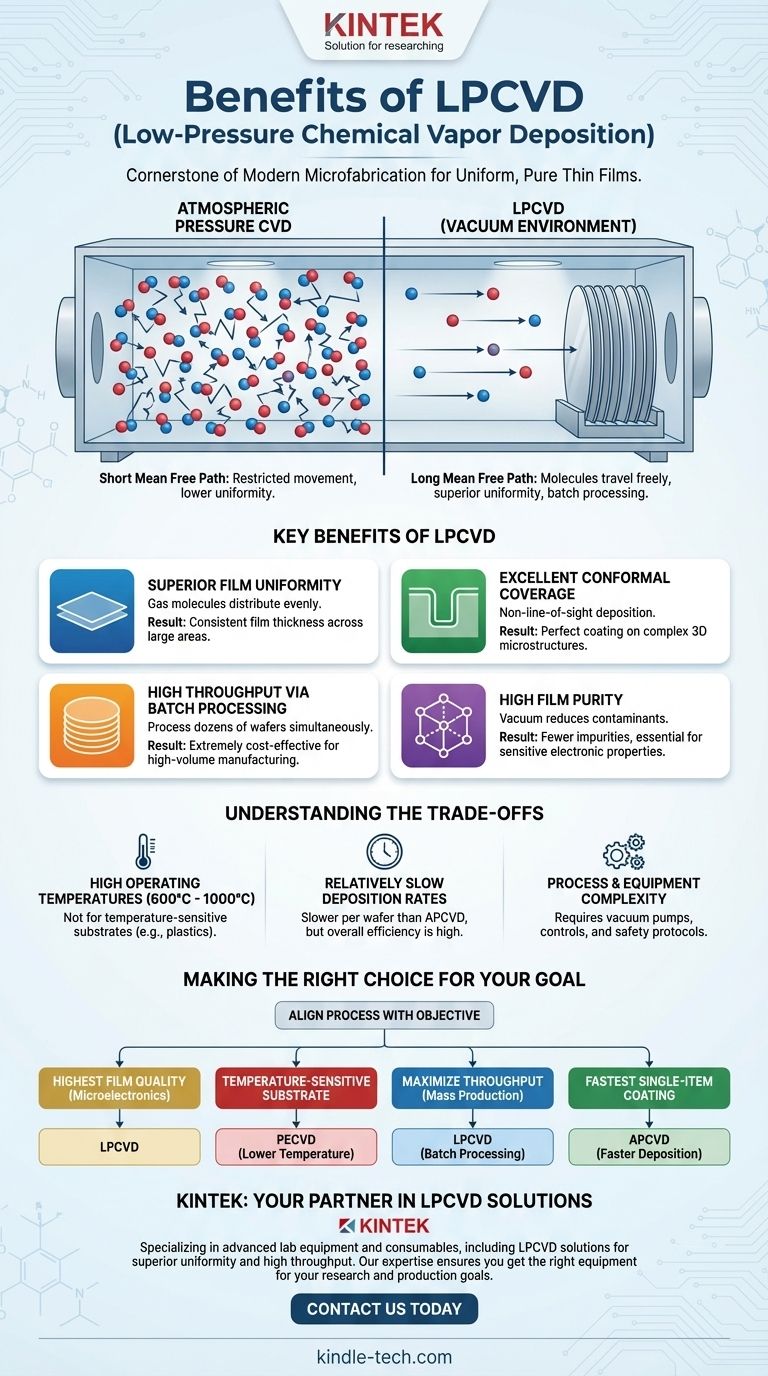

Come la bassa pressione cambia tutto

Per comprendere i vantaggi della LPCVD, dobbiamo prima capire la fisica del funzionamento sottovuoto. Il concetto chiave è il cammino libero medio, che è la distanza media percorsa da una molecola di gas prima di collidere con un'altra.

Il ruolo del cammino libero medio

In un sistema a pressione atmosferica standard, la camera è affollata di molecole di gas che collidono costantemente. Questo ne limita il movimento.

In un sistema LPCVD, la pressione viene ridotta di un fattore da 1.000 a 10.000. Ciò aumenta drasticamente il cammino libero medio, consentendo alle molecole di gas precursore di viaggiare molto più lontano prima di interagire. Questo singolo cambiamento è la fonte dei principali vantaggi della LPCVD.

Vantaggi chiave del processo LPCVD

L'ambiente unico all'interno di un reattore LPCVD si traduce direttamente in vantaggi tangibili per la produzione, in particolare nell'industria dei semiconduttori.

Superiore uniformità del film

Poiché le molecole di gas possono percorrere lunghe distanze senza collisioni, si distribuiscono in modo molto uniforme in tutta la camera di reazione.

Ciò porta a un tasso di deposizione altamente uniforme su tutta la superficie di un substrato. Il film risultante ha uno spessore costante, il che è fondamentale per le prestazioni dei dispositivi elettronici.

Eccellente copertura conforme

Il lungo cammino libero medio consente inoltre alla LPCVD di fornire un'eccezionale copertura conforme. Ciò significa che il film si adatta perfettamente alla forma di microstrutture complesse e tridimensionali su un wafer.

A differenza dei metodi di deposizione a linea di vista, il gas nella LPCVD può penetrare in trincee profonde e aggirare angoli acuti, garantendo un rivestimento continuo e uniforme ovunque.

Alta produttività tramite elaborazione batch

La natura non a linea di vista e l'elevata uniformità della LPCVD consentono un'incredibile efficienza di processo. Invece di elaborare un wafer alla volta, dozzine o addirittura centinaia di wafer possono essere impilati verticalmente in una "barca".

I gas precursori fluiscono tra i wafer, depositando materiale uniformemente su tutti contemporaneamente. Questa capacità di elaborazione batch rende la LPCVD estremamente conveniente per la produzione ad alto volume.

Elevata purezza del film

Operare sottovuoto riduce intrinsecamente la concentrazione di gas di fondo indesiderati e contaminanti nella camera.

Ciò si traduce nella crescita di film ad alta purezza, poiché c'è una minore probabilità di incorporare impurità nel materiale. Ciò è essenziale per ottenere le proprietà elettriche e materiali desiderate in applicazioni sensibili.

Comprendere i compromessi

Nessun processo è perfetto. I vantaggi della LPCVD comportano requisiti e limitazioni specifici che è fondamentale comprendere.

Alte temperature operative

Uno svantaggio significativo di molti processi LPCVD è la necessità di temperature elevate, spesso nell'intervallo da 600°C a 1000°C, per guidare le reazioni chimiche necessarie.

Questo elevato budget termico ne limita l'uso a substrati che possono sopportare tale calore. Non è adatto per depositare film su materiali sensibili alla temperatura come plastiche o alcuni strati di dispositivi completati.

Tassi di deposizione relativamente lenti

Sebbene la produttività complessiva sia elevata grazie all'elaborazione batch, la velocità effettiva di crescita del film su un singolo wafer è tipicamente più lenta rispetto alla CVD a pressione atmosferica (APCVD).

La scelta tra i due dipende dal fatto che la priorità sia la velocità per una singola parte o l'efficienza per un grande lotto.

Complessità del processo e delle apparecchiature

I sistemi LPCVD richiedono pompe per il vuoto, camere sigillate e controlli di processo sofisticati per gestire con precisione la pressione e il flusso di gas. Anche i gas precursori utilizzati sono spesso pericolosi.

Ciò rende le apparecchiature più complesse e costose rispetto ai sistemi atmosferici più semplici e richiede rigorosi protocolli di sicurezza.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo principale.

- Se la tua attenzione principale è la massima qualità del film per la microelettronica: La LPCVD è spesso la scelta superiore per la sua impareggiabile uniformità, conformabilità e purezza sui wafer di silicio.

- Se la tua attenzione principale è il rivestimento di un substrato sensibile alla temperatura: La LPCVD non è adatta; sarebbe necessario un processo a temperatura più bassa come la CVD potenziata al plasma (PECVD).

- Se la tua attenzione principale è massimizzare la produttività per la produzione di massa: La capacità di elaborazione batch della LPCVD la rende una delle tecnologie di deposizione più efficienti e scalabili disponibili.

- Se la tua attenzione principale è il rivestimento più rapido possibile su un singolo articolo: La velocità di deposizione della LPCVD è più lenta rispetto ad altri metodi, quindi l'APCVD potrebbe essere più adatta se l'elaborazione batch non è un'opzione.

In definitiva, la scelta della LPCVD è una decisione strategica per dare priorità alla perfezione del film e alla scala di produzione rispetto alla velocità del processo e alla flessibilità della temperatura.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Caso d'uso ideale |

|---|---|---|

| Uniformità superiore del film | Spessore costante su ampie aree | Microelettronica, produzione di semiconduttori |

| Eccellente copertura conforme | Rivestimento uniforme su strutture 3D complesse | Dispositivi MEMS, sensori avanzati |

| Alta produttività | Elaborazione batch di più wafer | Ambienti di produzione ad alto volume |

| Elevata purezza del film | Contaminazione ridotta nell'ambiente sottovuoto | Applicazioni elettroniche sensibili |

Hai bisogno di film sottili di alta qualità per il tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per laboratori, comprese soluzioni LPCVD personalizzate per laboratori che richiedono uniformità superiore e alta produttività. La nostra esperienza garantisce che tu ottenga le apparecchiature giuste per soddisfare i tuoi obiettivi specifici di ricerca e produzione. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione