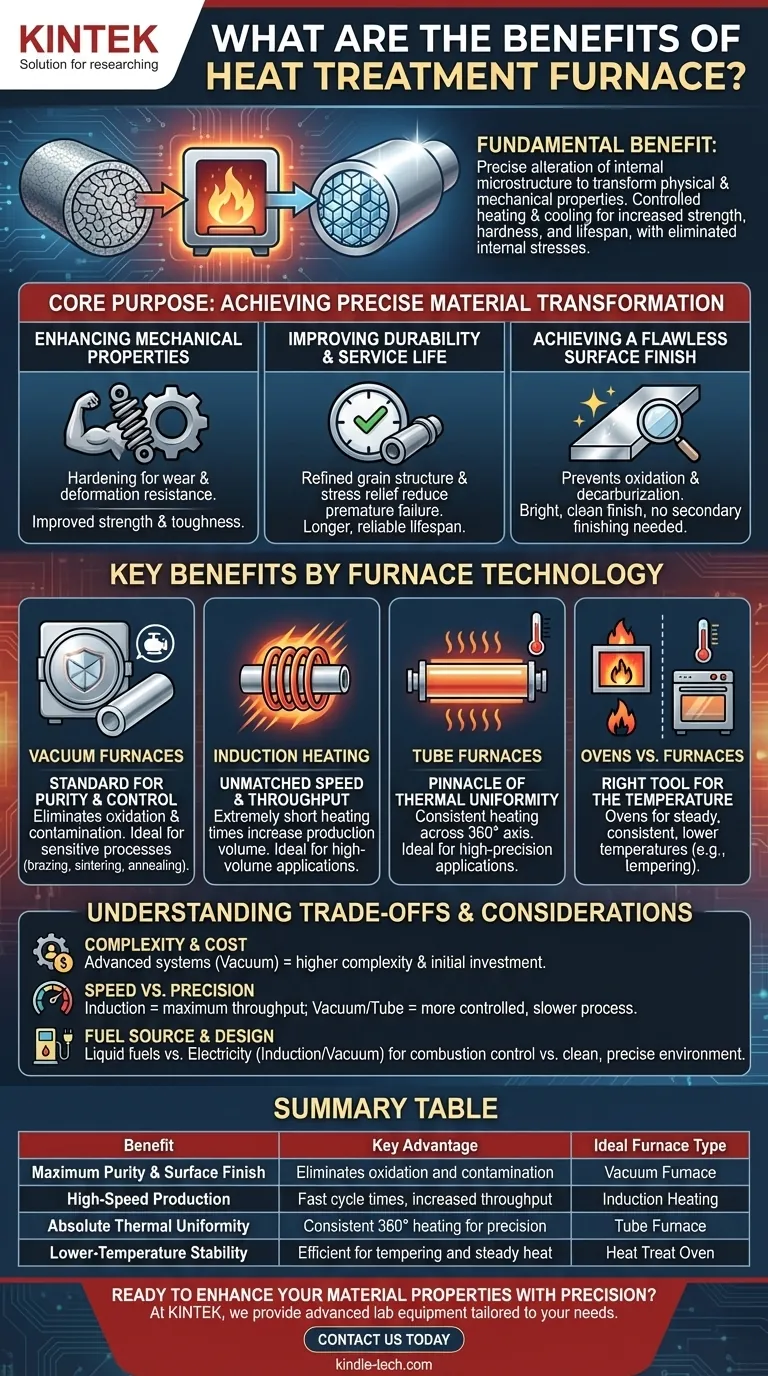

Il vantaggio fondamentale di un forno per trattamenti termici è la sua capacità di alterare con precisione la microstruttura interna di un materiale, trasformandone fondamentalmente le proprietà fisiche e meccaniche. Applicando cicli controllati di riscaldamento e raffreddamento, questi forni possono aumentare la resistenza, la durezza e la durata di un componente eliminando al contempo le tensioni interne, il tutto in un ambiente altamente controllato che previene la contaminazione superficiale.

Il più grande vantaggio del trattamento termico non è semplicemente riscaldare un materiale, ma ottenere un controllo preciso e ripetibile sulle sue caratteristiche finali. La scelta della tecnologia del forno, dal vuoto all'induzione, determina direttamente la purezza, la velocità e l'uniformità del prodotto finale.

Lo Scopo Principale: Ottenere una Trasformazione Precisa del Materiale

Il trattamento termico è una fase critica di produzione progettata per ottenere caratteristiche specifiche e desiderabili da un materiale che non possiede nel suo stato grezzo.

Miglioramento delle Proprietà Meccaniche

I forni consentono processi come la tempra, che aumenta la resistenza di un materiale all'usura e alla deformazione. Questa lavorazione termica controllata riorganizza la struttura cristallina del materiale per ottenere miglioramenti significativi in termini di resistenza e tenacità.

Miglioramento della Durata e della Vita Utile

Raffinando la struttura a grana e alleviando le tensioni interne introdotte durante la produzione, il trattamento termico riduce significativamente il rischio di guasti prematuri. Ciò si traduce in componenti con una vita utile molto più lunga e affidabile.

Ottenere una Finitura Superficiale Impeccabile

Alcune tecnologie di forni, in particolare i forni a vuoto, svolgono la loro funzione in un ambiente privo di contaminanti atmosferici. Ciò previene l'ossidazione e la decarburazione, producendo una superficie brillante e pulita che non richiede finiture secondarie.

Vantaggi Chiave per Tecnologia di Forno

Sebbene tutti i forni per trattamenti termici modifichino i materiali, la tecnologia specifica utilizzata offre vantaggi distinti su misura per diversi risultati.

Forni a Vuoto: Lo Standard per Purezza e Controllo

Un forno a vuoto fornisce un ambiente di lavorazione pulito e controllato con precisione rimuovendo l'atmosfera. Ciò elimina il rischio di ossidazione e contaminazione, garantendo componenti di alta qualità con proprietà meccaniche superiori.

Questo processo previene reazioni superficiali indesiderate, con conseguente prodotto finale di maggiore purezza e privo di difetti. È il metodo ideale per processi sensibili come la brasatura, la sinterizzazione e la ricottura dove l'interferenza atmosferica non può essere tollerata.

Riscaldamento a Induzione: Velocità e Produttività Ineguagliabili

Il vantaggio principale del trattamento termico a induzione è la sua velocità. I tempi di riscaldamento estremamente brevi aumentano drasticamente il volume di produzione e la produttività.

Questa efficienza si traduce direttamente in costi di manodopera ridotti e in un processo di produzione più snello, rendendolo ideale per applicazioni ad alto volume in cui la velocità è fondamentale.

Forni a Tubo: L'Apice dell'Uniformità Termica

I forni a tubo sono progettati per fornire un'uniformità termica senza pari. Garantiscono un riscaldamento costante su tutto l'asse a 360° di un pezzo, il che è fondamentale per i processi termici sensibili.

Questa perfetta distribuzione del calore li rende la scelta ideale per applicazioni che richiedono il massimo grado di precisione, come la calibrazione dei termocoppie.

Forni vs. Forni da Incubo: Lo Strumento Giusto per la Temperatura

È importante distinguere tra forni per trattamenti termici e forni da incubo (forni da essiccazione/cottura). I forni da trattamento termico sono perfetti per i processi che richiedono il mantenimento di una temperatura costante e stabile senza raggiungere il calore estremo di un forno.

Ciò li rende altamente efficaci ed efficienti per applicazioni a temperature più basse, come la rinvenimento dell'acciaio.

Comprendere i Compromessi e le Considerazioni

La scelta della tecnologia giusta richiede una chiara comprensione dei compromessi intrinseci tra complessità, costo e prestazioni.

Complessità e Costo

I sistemi avanzati come i forni a vuoto offrono risultati superiori ma comportano una maggiore complessità. Spesso hanno una struttura complessa, richiedono sistemi di pompaggio ad alta potenza e possono necessitare di alimentatori specializzati a bassa tensione e alta corrente, tutti fattori che incidono sull'investimento iniziale.

Velocità vs. Precisione

Esiste spesso un compromesso tra la velocità del processo e il livello di controllo. Il riscaldamento a induzione offre la massima produttività, mentre i forni a vuoto e a tubo forniscono un processo più controllato e lento che garantisce la massima purezza e uniformità.

Fonte di Alimentazione e Design del Forno

Anche la scelta della fonte di energia, come combustibili liquidi o elettricità, gioca un ruolo. I combustibili liquidi possono offrire un controllo della combustione più semplice e progetti di forni più semplici, ma i sistemi elettrici come l'induzione e il vuoto offrono un ambiente più pulito e preciso.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione finale dovrebbe basarsi sulle proprietà specifiche del materiale e sulle metriche di produzione che devi raggiungere.

- Se il tuo obiettivo principale è la massima purezza e una finitura superficiale impeccabile: Un forno a vuoto è la scelta definitiva per eliminare tutta la contaminazione atmosferica.

- Se il tuo obiettivo principale è la produzione ad alto volume e la velocità: Il riscaldamento a induzione offre i tempi ciclo più rapidi e la massima produttività, riducendo i costi di manodopera.

- Se il tuo obiettivo principale è l'assoluta consistenza della temperatura per parti sensibili: Un forno a tubo fornisce un'uniformità termica senza pari per applicazioni di alta precisione.

- Se il tuo obiettivo principale sono processi a temperatura più bassa come il rinvenimento: Un forno da trattamento termico dedicato fornisce la stabilità necessaria senza il costo o la complessità di un forno ad alta temperatura.

In definitiva, il forno per trattamenti termici giusto è quello che ti offre un controllo preciso e ripetibile sulle proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Vantaggio | Vantaggio Chiave | Tipo di Forno Ideale |

|---|---|---|

| Massima Purezza e Finitura Superficiale | Elimina ossidazione e contaminazione | Forno a Vuoto |

| Produzione ad Alta Velocità | Tempi ciclo rapidi, aumento della produttività | Riscaldamento a Induzione |

| Uniformità Termica Assoluta | Riscaldamento costante a 360° per la precisione | Forno a Tubo |

| Stabilità a Temperatura Inferiore | Efficiente per rinvenimento e calore costante | Forno da Trattamento Termico |

Pronto a migliorare le proprietà dei tuoi materiali con precisione? Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi forni per trattamenti termici su misura per le tue esigenze specifiche, sia che tu richieda la purezza dei sistemi a vuoto, la velocità del riscaldamento a induzione o l'uniformità dei forni a tubo. I nostri esperti sono qui per aiutarti a ottenere resistenza, durata e prestazioni superiori nei tuoi componenti. Contattaci oggi per discutere la tua applicazione e scoprire la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la funzione di un forno di essiccazione sotto vuoto nella preparazione di liquidi ionici a base di anioni succinimmide?

- Qual è la temperatura di una fornace? Dipende dal tuo processo e dal tipo di fornace

- Qual è l'importanza di una stufa sottovuoto da laboratorio per i nanocristalli di SrFeO3? Proteggi l'integrità del tuo nanomateriale

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sotto vuoto durante il pretrattamento dei film di grafite dopo il decapaggio acido?

- Come facilitano le apparecchiature di fusione ad arco la preparazione di leghe refrattarie a elementi multipli (RMPEA)?

- Quali sono le condizioni richieste per la ricottura di solubilizzazione dei tipi di acciaio 1.4614 e 1.4543? Garantire l'integrità microstrutturale

- In che modo una stufa per vuoto da laboratorio contribuisce al pretrattamento del Super C65? Garantire la stabilità della batteria

- Il trasferimento di calore avviene nel vuoto? Sì, tramite irraggiamento, il metodo del Sole