In breve, la brasatura in forno offre un metodo superiore per creare giunti robusti, puliti e dimensionalmente precisi, specialmente per assemblaggi complessi o materiali dissimili. Controllando con precisione l'intero ciclo termico in un'atmosfera protettiva, evita la distorsione comune nella saldatura, elimina la necessità di flussanti corrosivi e di un'estesa post-lavorazione, e consente progetti che altrimenti sarebbero impossibili da produrre.

Il valore fondamentale della brasatura in forno non è solo l'unione di parti, ma la possibilità di creare componenti complessi e ad alta integrità su scala. Trasforma l'unione dei metalli da una semplice fase di fabbricazione a un processo di produzione altamente controllato e a valore aggiunto.

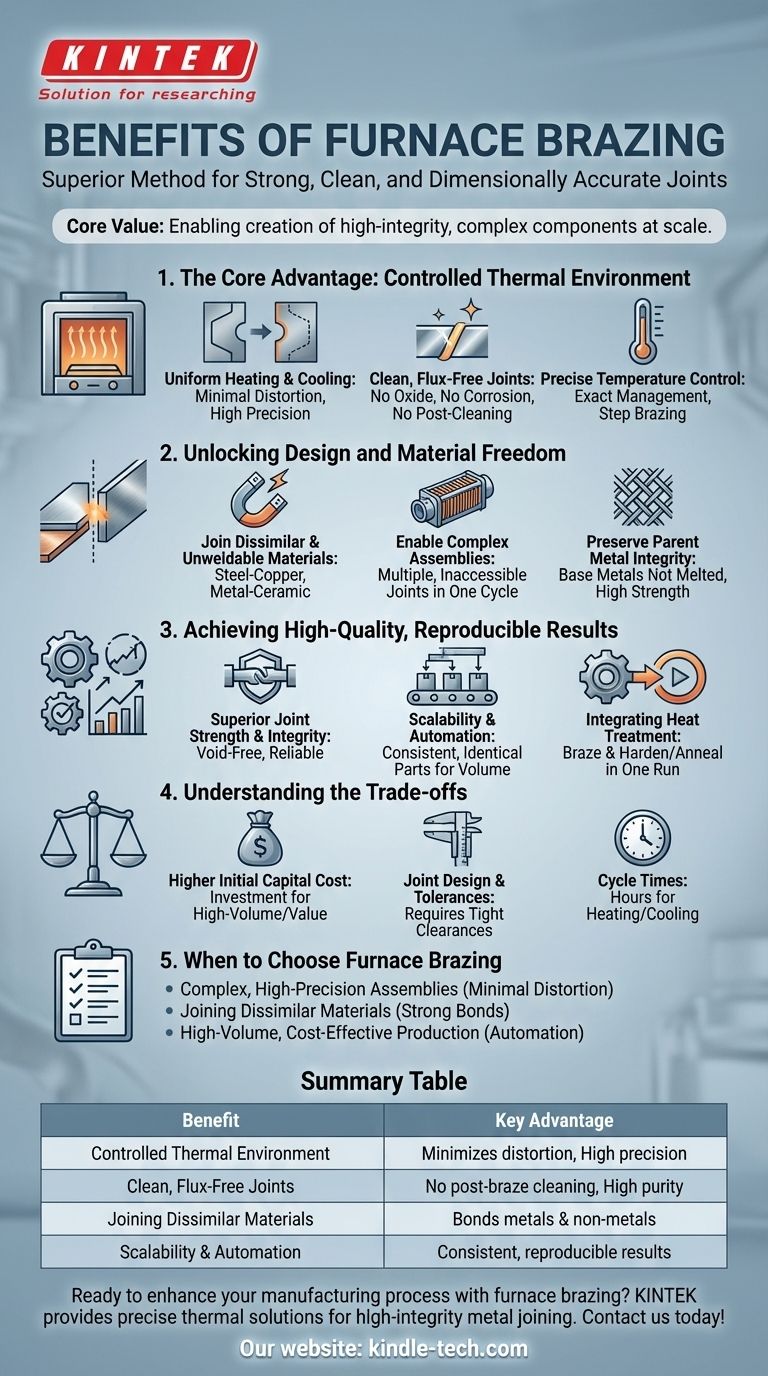

Il Vantaggio Principale: Un Ambiente Termico Controllato

I principali benefici della brasatura in forno derivano tutti da un principio fondamentale: l'intero assemblaggio viene riscaldato e raffreddato in modo altamente controllato e uniforme all'interno di una camera chiusa.

Riscaldamento e Raffreddamento Uniformi

Poiché l'intera parte viene portata a temperatura lentamente e in modo uniforme, le sollecitazioni termiche sono drasticamente minimizzate. Questo elimina virtualmente la deformazione e la distorsione che spesso affliggono gli assemblaggi saldati, rendendo la brasatura in forno ideale per componenti ad alta precisione con tolleranze strette.

Giunti Puliti e Senza Flussante

La brasatura in forno viene tipicamente eseguita sottovuoto o in un'atmosfera controllata e priva di ossigeno. Questo ambiente previene la formazione di ossidi sulle superfici metalliche durante il riscaldamento. Di conseguenza, non c'è bisogno di flussanti chimici corrosivi, il che a sua volta elimina la necessità di un'intensa pulizia post-brasatura e rimuove una delle principali fonti di potenziale contaminazione e fallimento del giunto.

Controllo Preciso della Temperatura

I controlli del forno consentono una gestione esatta della temperatura durante tutto il ciclo. Questa precisione rende possibile eseguire la "brasatura a gradini", dove più giunti sullo stesso assemblaggio vengono brasati in sequenza utilizzando metalli d'apporto con diversi punti di fusione.

Sbloccare la Libertà di Progettazione e Materiale

Questo processo controllato offre agli ingegneri capacità che altri metodi di giunzione non possono eguagliare, aprendo la porta a progetti più innovativi ed efficienti.

Unione di Materiali Dissimili e Non Saldabili

La brasatura avviene al di sotto del punto di fusione dei materiali base. Ciò consente l'unione di metalli molto diversi, come acciaio e rame, o anche materiali non metallici come ceramiche e metallo. Queste combinazioni sono spesso impossibili da unire tramite saldatura.

Abilitare Assemblaggi Complessi

La brasatura in forno eccelle nella creazione di più giunti contemporaneamente. Un singolo ciclo può brasare centinaia di giunti su un assemblaggio complesso, inclusi quelli lunghi, inaccessibili o impossibili da raggiungere con una torcia di saldatura. Ciò rende possibile la produzione di parti intricate come gli scambiatori di calore in un unico, efficiente passaggio.

Preservare l'Integrità del Metallo Base

Poiché i metalli base non vengono mai fusi, le loro proprietà metallurgiche fondamentali rimangono intatte. Il giunto brasato, formato dal metallo d'apporto che fluisce nel gap per azione capillare, è eccezionalmente forte e può persino superare la resistenza dei materiali base.

Ottenere Risultati di Alta Qualità e Riproducibili

Per le operazioni di produzione, la brasatura in forno offre consistenza, qualità ed efficienza che riducono i costi totali.

Resistenza e Integrità del Giunto Superiori

L'ambiente controllato e privo di flussante produce giunti estremamente puliti e ad alta integrità, privi di vuoti e contaminazioni. Ciò porta a prestazioni meccaniche e affidabilità superiori sotto stress.

Scalabilità e Automazione

Una volta stabilito un profilo termico, può essere ripetuto perfettamente per migliaia di parti. Il processo non dipende dall'abilità di un operatore manuale, garantendo che ogni assemblaggio sia identico. Ciò lo rende altamente conveniente per la produzione di medio-alto volume.

Integrazione del Trattamento Termico

Il ciclo di brasatura può essere progettato per includere altri processi di trattamento termico. Ad esempio, una parte può essere brasata e contemporaneamente indurita, ricotta o distesa in un'unica esecuzione in forno, risparmiando tempo, manipolazione e costi significativi.

Comprendere i Compromessi

Sebbene potente, la brasatura in forno non è una soluzione universale. È essenziale comprenderne i requisiti e i limiti specifici.

Costo Iniziale del Capitale Più Elevato

I forni industriali, in particolare i forni a vuoto, rappresentano un investimento di capitale significativo rispetto alle attrezzature di saldatura standard. Questo costo è tipicamente giustificato per componenti ad alto volume o di alto valore.

Progettazione e Tolleranze del Giunto

Una brasatura efficace si basa sull'azione capillare per attirare il metallo d'apporto nel giunto. Ciò richiede progetti di parti con giochi consistenti e stretti (tipicamente pochi millesimi di pollice). È meno tollerante di un cattivo accoppiamento e di grandi spazi rispetto a molti processi di saldatura.

Tempi di Ciclo

Sebbene una singola esecuzione in forno possa elaborare molte parti, il ciclo complessivo di riscaldamento, mantenimento e raffreddamento può richiedere diverse ore. Per riparazioni una tantum o lotti molto piccoli, la saldatura manuale è spesso più veloce.

Quando Scegliere la Brasatura in Forno

Usa questa guida per determinare se la brasatura in forno è la scelta giusta per la tua applicazione.

- Se il tuo obiettivo principale sono assemblaggi complessi e ad alta precisione: La brasatura in forno è insuperabile per creare giunti multipli e puliti contemporaneamente con una distorsione minima.

- Se il tuo obiettivo principale è unire materiali dissimili: Questo processo è ideale per creare legami forti tra materiali che non possono essere saldati insieme, come acciaio e rame o metalli e ceramiche.

- Se il tuo obiettivo principale è la produzione ad alto volume ed economica: L'alto grado di automazione, riproducibilità e la capacità di combinare cicli di trattamento termico la rendono eccezionalmente efficiente su scala.

In definitiva, scegliere la brasatura in forno è una decisione strategica per dare priorità alla qualità del giunto, alla libertà di progettazione e alla consistenza della produzione.

Tabella Riepilogativa:

| Beneficio | Vantaggio Chiave | Ideale Per |

|---|---|---|

| Ambiente Termico Controllato | Riscaldamento e raffreddamento uniformi minimizzano la distorsione | Componenti ad alta precisione con tolleranze strette |

| Giunti Puliti e Senza Flussante | Nessun flussante corrosivo o pulizia post-brasatura necessaria | Applicazioni che richiedono giunti ad alta purezza, privi di contaminazione |

| Unione di Materiali Dissimili | Lega metalli e non metalli come acciaio e rame o ceramiche | Assemblaggi complessi con combinazioni di materiali non saldabili |

| Scalabilità e Automazione | Risultati consistenti e riproducibili per la produzione ad alto volume | Produzione di medio-alto volume con controllo qualità |

Pronto a migliorare il tuo processo di produzione con la brasatura in forno? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo le precise soluzioni termiche di cui il tuo laboratorio ha bisogno per l'unione di metalli ad alta integrità. Che tu stia lavorando con assemblaggi complessi, materiali dissimili o produzione ad alto volume, la nostra esperienza garantisce una qualità del giunto superiore e libertà di progettazione. Contattaci oggi per discutere come le nostre soluzioni di brasatura in forno possono trasformare le tue capacità di unione dei metalli!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori