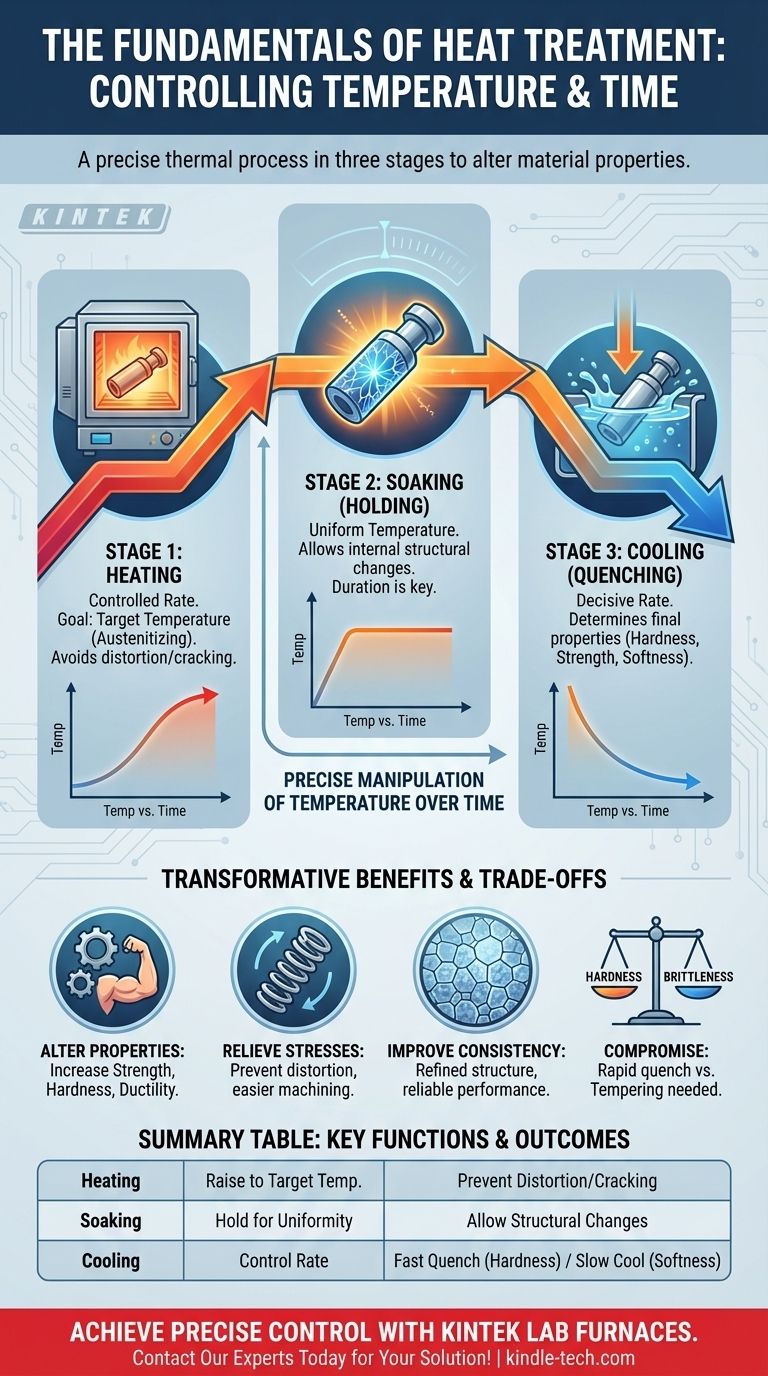

Nella sua essenza, il trattamento termico consiste in tre fasi fondamentali: riscaldamento, mantenimento e raffreddamento. Questo processo termico controllato non è definito dalle parti fisiche di un forno, ma dalla manipolazione precisa della temperatura nel tempo per alterare intenzionalmente la struttura interna di un materiale e, di conseguenza, le sue proprietà fisiche e meccaniche.

Il successo di qualsiasi trattamento termico è determinato dal controllo preciso dei suoi tre componenti principali: la velocità di riscaldamento, la durata del mantenimento alla temperatura target e, soprattutto, la velocità di raffreddamento.

Le Tre Fasi Fondamentali del Trattamento Termico

Per capire come il trattamento termico ottiene i suoi risultati, devi prima comprendere lo scopo di ogni fase distinta del processo. È una sequenza attentamente orchestrata in cui ogni passo si basa sul precedente.

Fase 1: Il Ciclo di Riscaldamento

Il primo passo è riscaldare il materiale in modo controllato. L'obiettivo è portare l'intero pezzo a una temperatura target specifica, nota come temperatura di austenitizzazione per la maggior parte degli acciai.

La velocità di riscaldamento è una variabile critica. Riscaldare un componente troppo velocemente può causare stress interni dovuti all'espansione termica, portando a distorsioni o addirittura a cricche, specialmente in forme complesse.

Fase 2: Il Periodo di Mantenimento (o Stazionamento)

Una volta che il materiale raggiunge la temperatura target, viene mantenuto lì per un tempo specifico. Questa è la fase di mantenimento o stazionamento (soaking).

Lo scopo del mantenimento è garantire che l'intero volume del materiale, dalla superficie al nucleo, abbia raggiunto una temperatura uniforme. Fornisce anche il tempo necessario affinché si verifichino i cambiamenti desiderati nella struttura cristallina interna (microstruttura) del materiale.

Fase 3: Il Ciclo di Raffreddamento (o Tempra)

La fase finale e spesso più decisiva è il raffreddamento. La velocità con cui il materiale viene raffreddato dalla temperatura target determina direttamente la sua durezza finale, resistenza e altre proprietà meccaniche.

Diverse velocità di raffreddamento si ottengono utilizzando vari metodi, da una rapida tempra in acqua o olio per la massima durezza a un raffreddamento molto lento all'interno di un forno isolato per la massima morbidezza.

Perché Queste Fasi Sono Importanti: L'Obiettivo del Trattamento Termico

L'esecuzione precisa di queste tre fasi consente agli ingegneri di ottenere risultati specifici e desiderabili in un materiale. I benefici sono trasformativi per le applicazioni manifatturiere e ingegneristiche.

Alterazione delle Proprietà Meccaniche

L'obiettivo primario è spesso quello di modificare le caratteristiche fisiche di un materiale. Ciò include l'aumento della sua resistenza, la creazione di un'estrema durezza superficiale per la resistenza all'usura o il miglioramento della sua duttilità e tenacità per resistere alla frattura.

Rilascio degli Stress Interni

Processi come la produzione, la saldatura o la formatura a caldo possono bloccare stress interni in un pezzo. Un ciclo di trattamento termico controllato, in particolare uno con raffreddamento lento (ricottura), può alleviare questi stress, rendendo il pezzo più facile da lavorare e prevenendo future distorsioni.

Miglioramento della Consistenza del Materiale

Il trattamento termico affina la struttura a grana del metallo. Questa omogeneizzazione migliora la consistenza generale, garantendo che il materiale si comporti in modo affidabile e prevedibile sotto carico.

Comprendere i Compromessi

Il trattamento termico è una scienza di compromessi. Il miglioramento di una proprietà spesso avviene a scapito di un'altra, e un controllo improprio può introdurre nuovi problemi.

Il Compromesso tra Durezza e Fragilità

Esiste un compromesso fondamentale tra durezza e tenacità. Una tempra molto rapida può rendere l'acciaio estremamente duro, ma lo rende anche molto fragile e suscettibile a cricche. Spesso è necessario un trattamento secondario a temperatura più bassa chiamato rinvenimento per ripristinare parte della tenacità.

Il Rischio di Distorsione e Rottura

Come accennato, il controllo improprio delle velocità di riscaldamento e raffreddamento è la causa principale di fallimento. I gradienti termici creati possono far sì che un pezzo si deformi, si distorca o si crepi, rendendolo inutilizzabile. Ecco perché il controllo è fondamentale.

Il Ruolo delle Apparecchiature

Ottenere un controllo termico preciso richiede attrezzature specializzate. La scelta del forno e dei suoi elementi riscaldanti, come fili resistivi per temperature più basse o barre di silicio molibdeno per temperature più elevate, è dettata dal profilo di temperatura specifico richiesto per il ciclo di trattamento.

Abbinare il Processo al Tuo Obiettivo Materiale

I parametri specifici delle tre fasi sono regolati in base al materiale e al risultato desiderato.

- Se il tuo obiettivo principale è la massima durezza (tempra): Utilizzerai un ciclo di raffreddamento rapido, o tempra, dopo un mantenimento approfondito.

- Se il tuo obiettivo principale è la massima morbidezza e rilascio di stress (ricottura): Utilizzerai un ciclo di raffreddamento molto lento e controllato all'interno del forno.

- Se il tuo obiettivo principale è bilanciare durezza e tenacità (rinvenimento): Eseguirai un trattamento termico secondario a temperatura più bassa dopo la tempra iniziale.

In definitiva, padroneggiare il trattamento termico significa capire che stai comandando un cambiamento fondamentale nella struttura stessa di un materiale attraverso l'applicazione disciplinata di temperatura e tempo.

Tabella Riassuntiva:

| Fase | Funzione Chiave | Risultato/Considerazione |

|---|---|---|

| Riscaldamento | Portare il materiale alla temperatura target. | Deve essere controllato per prevenire distorsioni/cricche. |

| Mantenimento | Mantenere alla temperatura per uniformità. | Consente che si verifichino cambiamenti strutturali interni. |

| Raffreddamento | Controllare la velocità per impostare le proprietà finali. | Tempra veloce per la durezza; raffreddamento lento per la morbidezza. |

Ottieni un controllo preciso sui tuoi processi di trattamento termico con KINTEK.

Sia che tu debba indurire, ricuocere o rinvenire, il forno da laboratorio giusto è fondamentale per eseguire le fasi di riscaldamento, mantenimento e raffreddamento con precisione. KINTEK è specializzata nel fornire apparecchiature e materiali di consumo da laboratorio affidabili, su misura per le esigenze specifiche di lavorazione termica del tuo laboratorio.

Lascia che ti aiutiamo a migliorare le proprietà dei tuoi materiali e la consistenza. Contatta oggi i nostri esperti per trovare la soluzione perfetta per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni

- Qual è la temperatura massima di un forno? Svelare i limiti del calore estremo

- Come viene trasferito il calore in un forno? Padroneggia Irraggiamento, Convezione e Conduzione

- Qual è la differenza tra caratteri a caldo (hot type) e caratteri a freddo (cold type)? Scopri la Rivoluzione della Stampa

- A quale temperatura dovrebbe funzionare una fornace? Dal comfort domestico ai processi industriali