In breve, un forno a induzione a nucleo verticale è uno strumento specializzato ad alta temperatura utilizzato per la precisa lavorazione termica dei materiali. Le sue applicazioni spaziano dalla ricerca avanzata alla produzione industriale specializzata, inclusa la sinterizzazione di ceramiche, la metallurgia delle polveri, la creazione di componenti elettronici e il trattamento di materiali speciali in ambienti controllati.

Il valore fondamentale di un forno a induzione a nucleo verticale non risiede nella sua versatilità, ma nella sua precisione. Eccelle nell'applicare calore uniforme e ad alta intensità ai materiali, in particolare polveri e piccoli componenti, all'interno di un'atmosfera strettamente controllata, rendendolo essenziale per lo sviluppo e la produzione di materiali avanzati.

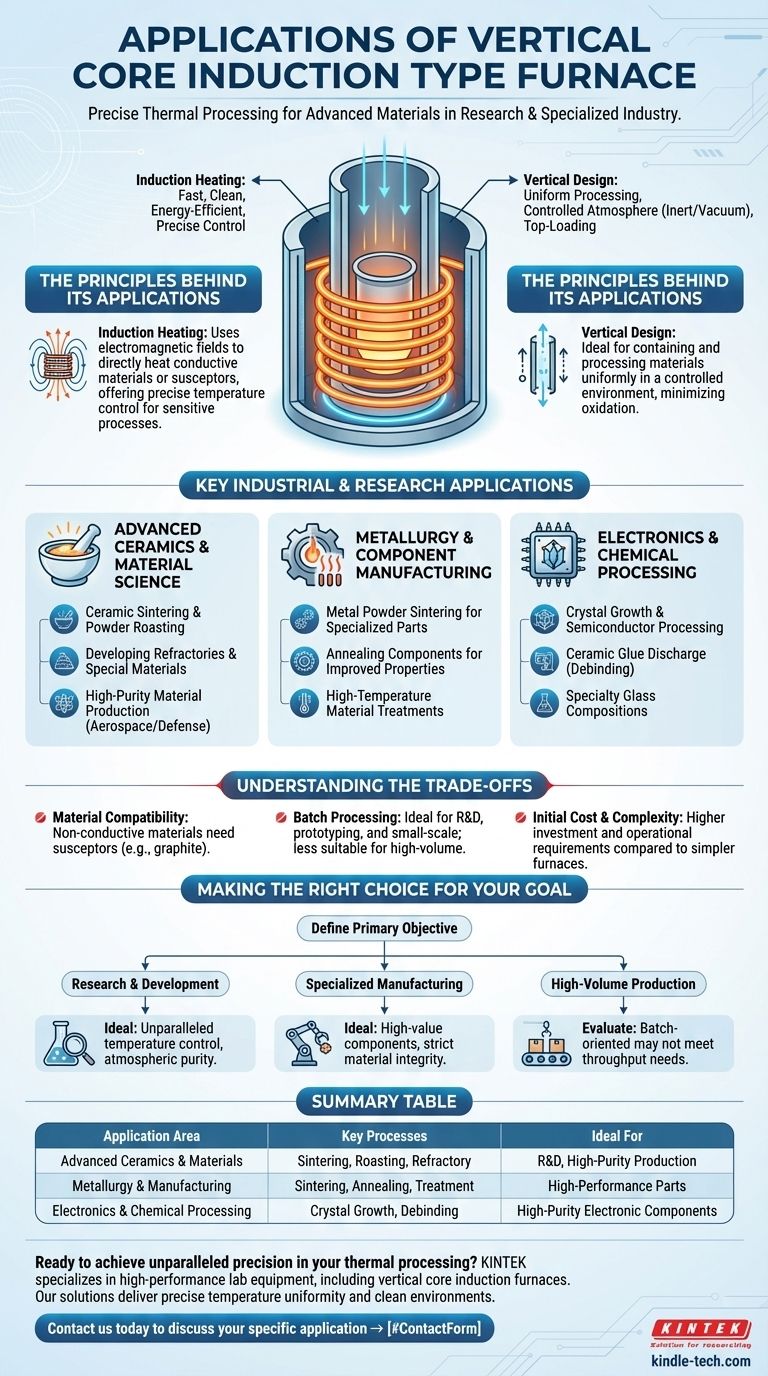

I principi alla base delle sue applicazioni

Per comprenderne gli usi, è necessario prima comprenderne il design. A differenza di un forno generico, questo forno combina due principi chiave: il riscaldamento a induzione e un orientamento verticale.

Il ruolo del riscaldamento a induzione

Il riscaldamento a induzione utilizza campi elettromagnetici per riscaldare direttamente un materiale elettricamente conduttivo posto all'interno di una bobina. Questo processo è incredibilmente veloce, pulito ed efficiente dal punto di vista energetico perché riscalda il materiale stesso, non l'aria circostante.

Questo metodo di riscaldamento diretto fornisce il preciso controllo della temperatura necessario per processi sensibili come la sinterizzazione e la ricottura.

Il significato del design verticale

Il design verticale a "nucleo" o "tubo" è ideale per contenere e lavorare i materiali in modo uniforme. Consente un facile caricamento dall'alto dei materiali, spesso contenuti all'interno di un crogiolo.

Questa configurazione è particolarmente efficace per creare un'atmosfera controllata (come gas inerte o vuoto), che è fondamentale per prevenire l'ossidazione e la contaminazione quando si lavora con materiali ad alta purezza o reattivi.

Principali applicazioni industriali e di ricerca

La combinazione di riscaldamento preciso e ambiente controllato rende questo forno uno strumento critico in diversi campi ad alta tecnologia.

Ceramiche avanzate e scienza dei materiali

Questa è un'area di applicazione primaria. Il forno fornisce le temperature estreme e le condizioni controllate necessarie per trasformare le polveri in oggetti solidi e densi.

Gli usi specifici includono la sinterizzazione ceramica, la tostatura delle polveri e lo sviluppo di refrattari e altri materiali speciali per l'aerospazio, la difesa e i macchinari industriali.

Metallurgia e produzione di componenti

In metallurgia, il forno viene utilizzato per processi che richiedono profili termici rigorosi e ambienti puliti.

Ciò include la sinterizzazione delle polveri metalliche per creare parti specializzate, la ricottura dei componenti per migliorarne le proprietà meccaniche e altri trattamenti dei materiali ad alta temperatura.

Elettronica e lavorazione chimica

Le industrie elettronica e chimica si affidano a questa tecnologia per produrre materiali e componenti ad alta purezza.

Le applicazioni vanno dalla crescita di cristalli e dalla lavorazione di materiali semiconduttori allo scarico di colla ceramica (debinding) e al trattamento termico di piccole parti elettroniche. Il suo utilizzo nell'industria del vetro comporta la creazione di composizioni di vetro speciali che richiedono alte temperature e purezza.

Comprendere i compromessi

Sebbene potente, il forno a induzione a nucleo verticale non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarlo in modo efficace.

Sfide di compatibilità dei materiali

Il riscaldamento a induzione funziona meglio con materiali elettricamente conduttivi. Per i materiali non conduttivi come molte ceramiche, è necessario un crogiolo conduttivo (spesso grafite) chiamato suscettore per assorbire l'energia e irradiare calore al campione. Ciò aggiunge un livello di complessità al processo.

Limitazioni della lavorazione in lotti

Il design a tubo verticale è intrinsecamente adatto alla lavorazione in lotti, in cui un campione o un piccolo gruppo di articoli viene lavorato alla volta. Ciò lo rende ideale per la ricerca, la prototipazione e la produzione su piccola scala di parti di alto valore.

Tuttavia, generalmente non è adatto per la produzione continua ad alto volume, dove altri design di forni possono essere più efficienti.

Costo iniziale e complessità

I sistemi di riscaldamento a induzione, con i loro alimentatori e requisiti di raffreddamento, hanno tipicamente un costo di investimento iniziale e una complessità operativa più elevati rispetto ai più semplici forni a resistenza.

Fare la scelta giusta per il tuo obiettivo

Decidere se questo forno soddisfa le tue esigenze dipende interamente dal tuo obiettivo specifico.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Questo forno offre il controllo della temperatura e la purezza atmosferica senza pari necessari per sperimentare e creare nuovi materiali avanzati.

- Se il tuo obiettivo principale è la produzione specializzata: È lo strumento ideale per produrre componenti di alto valore e alte prestazioni dove l'integrità del materiale e le proprietà precise non sono negoziabili.

- Se il tuo obiettivo principale è la produzione ad alto volume e basso costo: Dovresti valutare attentamente se un forno a induzione orientato ai lotti può soddisfare le tue esigenze di produzione rispetto ai forni a nastro continuo o rotanti.

In definitiva, il forno a induzione a nucleo verticale è uno strumento di precisione per compiti in cui la qualità del materiale e il controllo del processo sono fondamentali.

Tabella riassuntiva:

| Area di applicazione | Processi chiave | Ideale per |

|---|---|---|

| Ceramiche e materiali avanzati | Sinterizzazione, tostatura delle polveri, sviluppo di refrattari | R&S, produzione di materiali ad alta purezza |

| Metallurgia e produzione | Sinterizzazione di polveri metalliche, ricottura, trattamento di componenti | Creazione di parti specializzate ad alte prestazioni |

| Elettronica e lavorazione chimica | Crescita di cristalli, lavorazione di semiconduttori, scarico di colla ceramica | Produzione di componenti elettronici ad alta purezza |

Pronto a raggiungere una precisione senza pari nella tua lavorazione termica?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a induzione a nucleo verticale. Che tu sia in R&S per lo sviluppo di nuove ceramiche avanzate o nella produzione specializzata che richiede un rigoroso controllo atmosferico, le nostre soluzioni offrono l'uniformità di temperatura precisa e gli ambienti puliti che il tuo lavoro richiede.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare la tua scienza dei materiali e i processi di produzione. Parliamo della tua applicazione specifica → #ContactForm

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo