La brasatura sotto vuoto è utilizzata principalmente per unire assemblaggi complessi e di alto valore in cui la resistenza, la pulizia e la stabilità dimensionale sono fondamentali. Le sue applicazioni spaziano in settori esigenti, tra cui la produzione di componenti aeronautici, dispositivi medici, sensori e sistemi di gestione termica ad alte prestazioni come gli scambiatori di calore a microcanali.

La decisione di utilizzare la brasatura sotto vuoto è guidata dalla necessità di purezza metallurgica e precisione che altri metodi di giunzione non possono fornire. Eccelle nel creare giunzioni forti e prive di contaminanti in assemblaggi complessi, riducendo al minimo le tensioni interne che causano distorsioni.

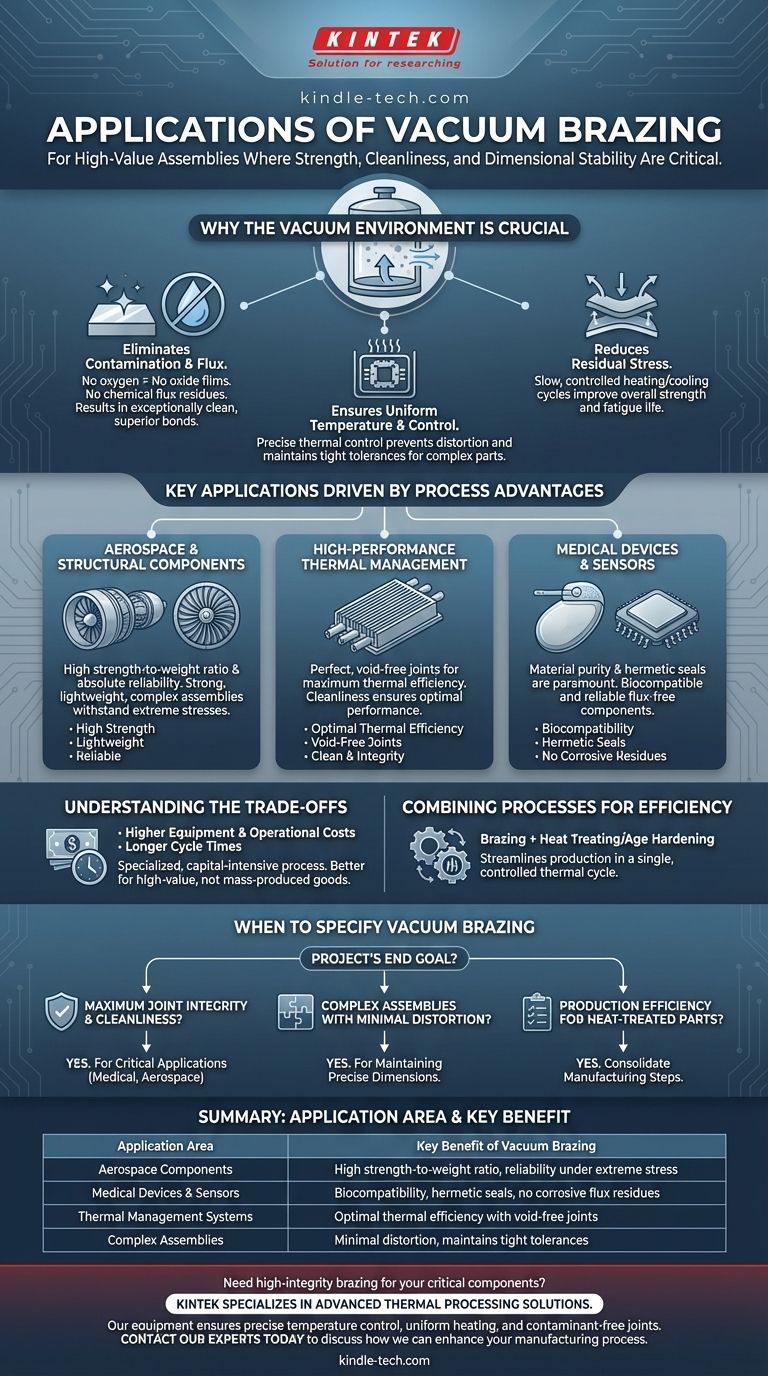

Perché l'ambiente sottovuoto è cruciale

La caratteristica distintiva di questo processo è il vuoto stesso. Rimuovendo i gas atmosferici dal forno, modifichiamo fondamentalmente l'ambiente di giunzione, il che offre diversi vantaggi chiave.

Eliminazione della contaminazione e del fondente

Nel vuoto, non c'è ossigeno che possa creare pellicole di ossido sulle superfici metalliche. Ciò si traduce in una superficie di lavoro eccezionalmente pulita, che consente al metallo d'apporto di brasatura di fluire liberamente e formare un legame superiore.

Questo processo elimina la necessità di fondenti chimici, che possono lasciare residui corrosivi e creare potenziali punti di rottura all'interno della giunzione. Il prodotto finale è brillante, pulito e non richiede pulizia post-processo.

Garantire temperatura e controllo uniformi

Un forno sottovuoto fornisce un riscaldamento e un raffreddamento altamente uniformi. Questo ambiente controllato assicura che gli assemblaggi complessi, indipendentemente dalle dimensioni o dalla forma, raggiungano la temperatura target in modo uniforme.

Questo preciso controllo termico è essenziale per prevenire distorsioni e mantenere le tolleranze strette richieste nei componenti aerospaziali e medici.

Riduzione delle tensioni residue

I cicli di riscaldamento e raffreddamento lenti e controllati, intrinseci alla brasatura sotto vuoto, riducono significativamente le tensioni interne che possono accumularsi all'interno di un componente.

Una minore tensione residua migliora le proprietà termiche e meccaniche complessive del pezzo, aumentandone la resistenza e la vita a fatica in condizioni di servizio gravose.

Applicazioni chiave guidate dai vantaggi del processo

I vantaggi unici della brasatura sotto vuoto la rendono la soluzione preferita per specifiche sfide di produzione ad alto rischio.

Aerospaziale e componenti strutturali

Nell'aerospaziale, i rapporti resistenza-peso e l'affidabilità assoluta sono inderogabili. La brasatura sotto vuoto viene utilizzata per creare assemblaggi resistenti, leggeri e complessi in grado di resistere a stress operativi estremi.

Gestione termica ad alte prestazioni

Componenti come scambiatori di calore a microcanali e altri assemblaggi di riscaldamento o raffreddamento si basano su giunzioni perfette e prive di vuoti per la massima efficienza termica. La pulizia e l'integrità delle giunzioni brasate sottovuoto assicurano prestazioni ottimali.

Dispositivi medici e sensori

Per impianti medici e sensori elettronici sensibili, la purezza del materiale e le guarnizioni ermetiche sono fondamentali. La natura priva di fondente e incontaminata della brasatura sotto vuoto la rende ideale per la produzione di componenti biocompatibili e affidabili.

Comprendere i compromessi

Sebbene potente, la brasatura sotto vuoto è un processo specializzato con considerazioni specifiche. Non è una soluzione universale per tutte le attività di giunzione.

Costi di attrezzature e operativi

I forni sottovuoto rappresentano un investimento di capitale significativo e richiedono tecnici qualificati per il funzionamento e la manutenzione. Ciò rende il processo più costoso rispetto ai metodi convenzionali di brasatura o saldatura.

Tempi di ciclo più lunghi

Le rampe di riscaldamento e raffreddamento controllate necessarie per garantire una bassa distorsione e un'alta qualità comportano tempi di lavorazione più lunghi rispetto ad altri metodi. Ciò lo rende più adatto a componenti di alto valore piuttosto che a beni prodotti in serie a basso costo.

Combinazione di processi per l'efficienza

Un vantaggio significativo è la capacità di combinare i processi. La brasatura può essere eseguita nello stesso ciclo termico del trattamento termico o della tempra per invecchiamento, semplificando la produzione di parti che richiedono sia la giunzione che specifiche proprietà metallurgiche.

Quando specificare la brasatura sotto vuoto per il tuo progetto

La scelta del processo di giunzione corretto dipende interamente dall'obiettivo finale e dai requisiti di prestazione del tuo progetto.

- Se la tua attenzione principale è la massima integrità e pulizia della giunzione: La brasatura sotto vuoto è la scelta definitiva per creare giunzioni forti e prive di fondente in applicazioni critiche come hardware medico o aerospaziale.

- Se la tua attenzione principale è unire assemblaggi complessi con distorsione minima: Il riscaldamento uniforme e il raffreddamento controllato del processo sottovuoto lo rendono ideale per mantenere le dimensioni precise di parti intricate.

- Se la tua attenzione principale è l'efficienza di produzione per parti trattate termicamente: Utilizza la brasatura sotto vuoto per consolidare le fasi di produzione eseguendo la brasatura e la tempra in un unico ciclo di forno controllato.

In definitiva, la scelta della brasatura sotto vuoto è una decisione strategica per dare priorità alla perfezione metallurgica e all'integrità strutturale per i tuoi componenti più critici.

Tabella riassuntiva:

| Area di applicazione | Vantaggio chiave della brasatura sotto vuoto |

|---|---|

| Componenti aerospaziali | Alto rapporto resistenza-peso, affidabilità sotto stress estremo |

| Dispositivi medici e sensori | Biocompatibilità, guarnizioni ermetiche, assenza di residui di fondente corrosivi |

| Sistemi di gestione termica | Efficienza termica ottimale con giunzioni prive di vuoti |

| Assemblaggi complessi | Distorsione minima, mantenimento di tolleranze strette |

Hai bisogno di brasatura ad alta integrità per i tuoi componenti critici? KINTEK è specializzata in soluzioni avanzate di lavorazione termica, inclusi sistemi di brasatura sottovuoto progettati per applicazioni aerospaziali, mediche e industriali ad alte prestazioni. Le nostre apparecchiature garantiscono un controllo preciso della temperatura, un riscaldamento uniforme e giunzioni prive di contaminanti per i tuoi progetti più esigenti. Contatta oggi i nostri esperti per discutere come possiamo migliorare il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Quali sono i vantaggi della brasatura rispetto alla saldobrasatura? Ottenere giunti più forti, più puliti e ripetibili

- Quali sono le basi della brasatura? Una guida per unire metalli in modo forte e a bassa temperatura

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza