In sintesi, la sinterizzazione a microonde è un processo termico specializzato utilizzato per aumentare la densità e la resistenza dei materiali, principalmente ceramiche avanzate. Sfrutta l'energia a microonde ad alta frequenza per riscaldare i materiali internamente e uniformemente, con conseguente tempi di lavorazione significativamente più rapidi, minor consumo energetico e proprietà del materiale migliorate rispetto al riscaldamento convenzionale in forno.

Il vero valore della sinterizzazione a microonde non è solo la sua velocità, ma la sua capacità di riscaldare un materiale volumetricamente, dall'interno verso l'esterno. Questo meccanismo unico produce microstrutture più uniformi e consente la creazione di componenti ad alte prestazioni che sono spesso difficili da ottenere con i metodi tradizionali.

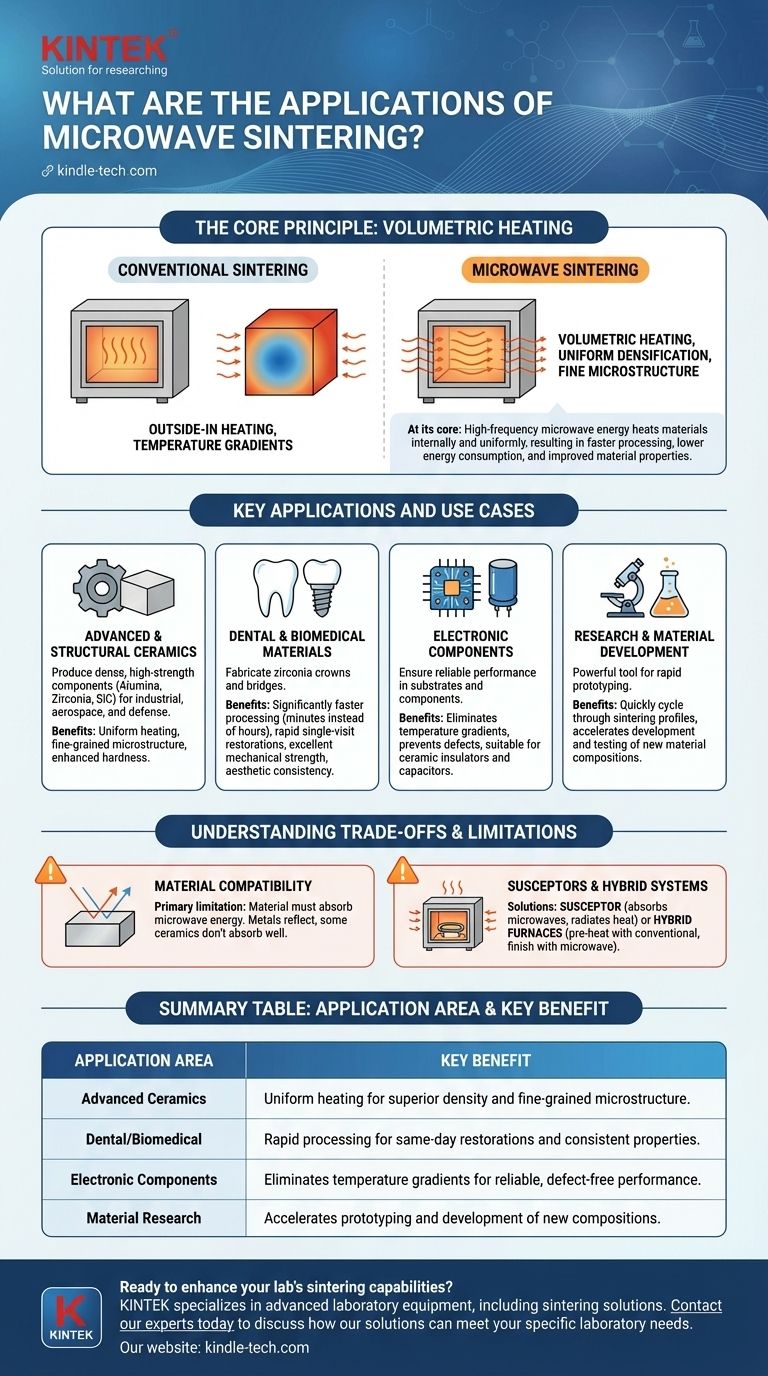

Il Principio Fondamentale: Come Funziona la Sinterizzazione a Microonde

Per comprenderne le applicazioni, è necessario prima comprenderne il meccanismo. A differenza di un forno convenzionale che riscalda dall'esterno verso l'interno, la sinterizzazione a microonde funziona su un principio fondamentalmente diverso.

Dalle Microonde al Calore

Il processo si basa sulle proprietà dielettriche di un materiale. Quando sottoposte a un campo elettromagnetico a microonde, le molecole polari all'interno del materiale cercano rapidamente di allinearsi con il campo. Questo costante attrito molecolare genera calore direttamente e simultaneamente in tutto il volume del materiale.

Il Vantaggio del Riscaldamento Volumetrico

La sinterizzazione convenzionale riscalda prima la superficie di un oggetto, con il calore che si conduce lentamente verso il nucleo. Questo crea un gradiente di temperatura, che può portare a stress interni, densità inconsistente e maggiore crescita dei grani.

La sinterizzazione a microonde riscalda l'intero oggetto contemporaneamente, un processo noto come riscaldamento volumetrico. Questo minimizza i gradienti di temperatura, promuovendo una densificazione uniforme e una microstruttura finale più fine e consistente, che spesso si traduce in proprietà meccaniche superiori.

Il Processo di Sinterizzazione Standard

Un ciclo tipico prevede il posizionamento del materiale (spesso una polvere compattata, o "corpo verde") in un forno a microonde. La camera può essere evacuata o riempita con un'atmosfera specifica prima che l'energia a microonde venga applicata per riscaldare il pezzo a una temperatura target, dove viene mantenuto per un tempo specificato per consentire il completamento della densificazione prima di essere raffreddato.

Applicazioni Chiave e Casi d'Uso

I vantaggi unici della sinterizzazione a microonde la rendono ideale per applicazioni in cui velocità, efficienza energetica e uniformità del materiale sono fondamentali.

Ceramiche Avanzate e Strutturali

Questa è l'area di applicazione principale. La sinterizzazione a microonde viene utilizzata per produrre componenti densi e ad alta resistenza da materiali come allumina, zirconia e carburo di silicio per applicazioni industriali, aerospaziali e di difesa esigenti. Il riscaldamento rapido e uniforme preserva una microstruttura a grana fine, migliorando la durezza e la tenacità alla frattura.

Materiali Dentali e Biomedici

L'industria dentale utilizza la sinterizzazione a microonde per fabbricare corone e ponti in zirconia. Il processo è significativamente più veloce dei metodi convenzionali, riducendo ciò che potrebbe richiedere ore a pochi minuti, consentendo restauri rapidi e in una sola visita. L'uniformità garantisce anche un'eccellente resistenza meccanica e consistenza estetica.

Componenti Elettronici

I materiali utilizzati nei substrati e nei componenti elettronici richiedono un'uniformità eccezionale per garantire prestazioni affidabili. La sinterizzazione a microonde fornisce questo eliminando i gradienti di temperatura che possono causare difetti, rendendola adatta per la produzione di isolanti ceramici, condensatori e altre parti sensibili.

Ricerca e Sviluppo Materiali

Per gli scienziati dei materiali, la sinterizzazione a microonde è uno strumento potente per la prototipazione rapida. La capacità di ciclare rapidamente attraverso diversi profili di sinterizzazione accelera lo sviluppo e il test di nuove composizioni di materiali e processi di produzione.

Comprendere i Compromessi e i Limiti

Sebbene potente, la sinterizzazione a microonde non è una soluzione universale. La sua efficacia dipende molto dal materiale e dai parametri di processo.

La Sfida della Compatibilità dei Materiali

La limitazione principale è che il materiale deve essere in grado di assorbire efficacemente l'energia a microonde. I metalli, ad esempio, riflettono le microonde, mentre alcune ceramiche altamente pure o non polari non le assorbono bene, specialmente a basse temperature.

Il Ruolo dei Suscettori e dei Sistemi Ibridi

Per superare questo, vengono utilizzate due strategie. Un suscettore, un materiale che assorbe fortemente le microonde (come il carburo di silicio), può essere posizionato accanto al materiale target per assorbire energia e trasferirla come calore radiante.

In alternativa, i forni ibridi combinano l'energia a microonde con elementi riscaldanti convenzionali. I riscaldatori convenzionali preriscaldano il materiale a una temperatura in cui inizia ad assorbire efficacemente le microonde da solo.

Gestione Termica e Raffreddamento

L'estrema velocità del riscaldamento a microonde può anche presentare delle sfide. Il raffreddamento rapido del forno e dei componenti ad alta densità senza introdurre shock termico richiede un'attenta ingegneria e, in alcuni casi, sistemi di raffreddamento ausiliari, che possono aggiungere complessità all'attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di sinterizzazione giusto dipende interamente dal tuo materiale, dagli obiettivi di produzione e dai requisiti di prestazione.

- Se il tuo obiettivo principale è la velocità di processo e l'efficienza energetica: La sinterizzazione a microonde è una scelta eccellente per materiali ceramici compatibili, riducendo drasticamente i cicli di produzione.

- Se il tuo obiettivo principale è l'uniformità del materiale e la microstruttura fine: Il riscaldamento volumetrico delle microonde offre vantaggi significativi per la creazione di parti ad alte prestazioni con proprietà meccaniche superiori.

- Se stai lavorando con materiali non assorbenti le microonde: Devi considerare un sistema ibrido o l'uso di suscettori, il che aggiunge un livello di complessità al processo.

Comprendere questi principi ti consente di andare oltre la semplice scelta di un metodo di riscaldamento e di progettare deliberatamente un processo per ottenere un risultato materiale specifico.

Tabella Riepilogativa:

| Area di Applicazione | Beneficio Chiave della Sinterizzazione a Microonde |

|---|---|

| Ceramiche Avanzate | Riscaldamento uniforme per densità superiore e microstruttura a grana fine. |

| Dentale/Biomedico | Lavorazione rapida per restauri in giornata e proprietà del materiale consistenti. |

| Componenti Elettronici | Elimina i gradienti di temperatura per prestazioni affidabili e prive di difetti. |

| Ricerca Materiali | Accelera la prototipazione e lo sviluppo di nuove composizioni. |

Pronto a migliorare le capacità di sinterizzazione del tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni di sinterizzazione per la ricerca e la produzione. La nostra esperienza può aiutarti a ottenere tempi di ciclo più rapidi, proprietà dei materiali migliorate e maggiore efficienza energetica.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia