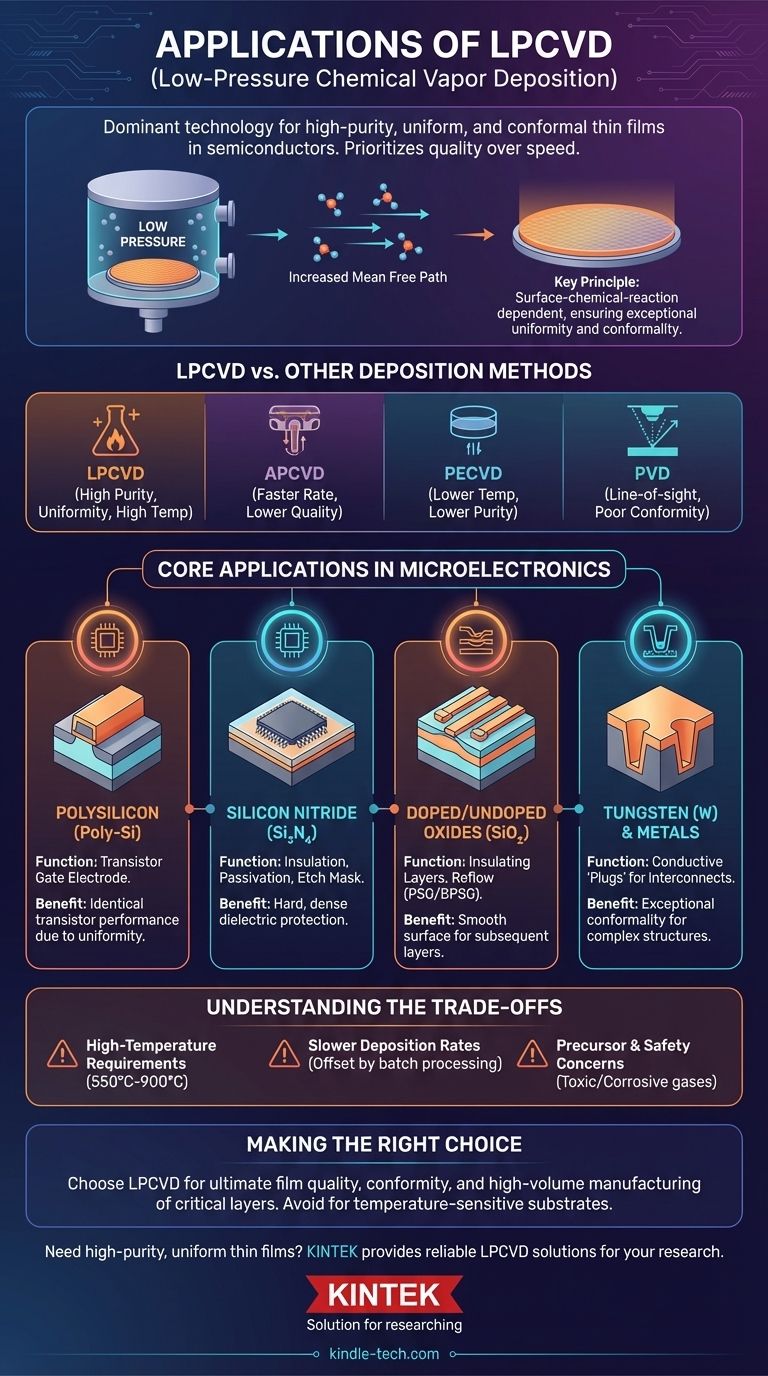

Nella sua essenza, la deposizione chimica da vapore a bassa pressione (LPCVD) è la tecnologia dominante per depositare film sottili estremamente puri, uniformi e conformi nell'industria dei semiconduttori. Le sue applicazioni principali includono la creazione di polisilicio per i gate dei transistor, il nitruro di silicio per l'isolamento e la mascheratura e vari ossidi drogati e non drogati che formano gli strati fondamentali dei moderni circuiti integrati.

Sebbene esistano altri metodi di deposizione, la LPCVD viene selezionata quando la qualità, la purezza e l'uniformità del film sono più critiche della velocità di deposizione. Eccelle nel rivestire uniformemente microstrutture complesse e tridimensionali, un requisito non negoziabile nell'elettronica ad alte prestazioni.

Il principio alla base della potenza della LPCVD

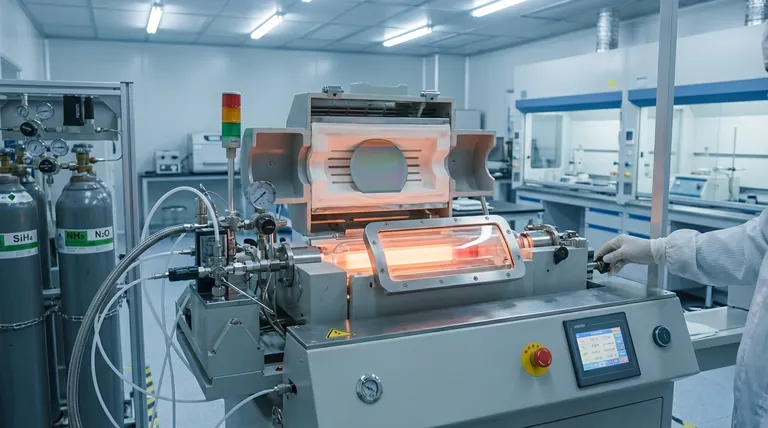

Per comprendere le sue applicazioni, è necessario prima capire perché la "bassa pressione" sia così significativa. I sistemi LPCVD operano sottovuoto, il che modifica fondamentalmente il comportamento delle molecole di gas.

Il ruolo della bassa pressione

Riducendo la pressione del sistema, il cammino libero medio—la distanza media percorsa da una molecola di gas prima di collidere con un'altra—aumenta in modo significativo.

Ciò ha una conseguenza diretta e potente: il processo di deposizione diventa meno dipendente dalla dinamica del flusso di gas e più dalle reazioni chimiche superficiali. Il risultato è un film eccezionalmente uniforme su tutto il wafer e altamente conforme, il che significa che riveste le superfici verticali e orizzontali con uno spessore quasi uguale.

LPCVD rispetto ad altri metodi di deposizione

Tecnologicamente parlando, la LPCVD non esiste nel vuoto. Viene scelta per motivi specifici rispetto ad altri metodi:

- CVD a pressione atmosferica (APCVD): Tassi di deposizione più rapidi ma produce film di qualità inferiore con scarsa conformità.

- CVD potenziata al plasma (PECVD): Consente la deposizione a temperature molto più basse ma può comportare una minore purezza e densità del film a causa dell'incorporazione di idrogeno.

- Deposizione fisica da fase vapore (PVD): Una tecnica a "linea di vista" eccellente per depositare metalli ma che fatica a rivestire conformemente topografie complesse.

La LPCVD raggiunge il punto ottimale di alta temperatura, che guida le reazioni superficiali per creare film densi e puri, e bassa pressione, che assicura un'uniformità senza pari.

Applicazioni principali nella microelettronica

L'industria dei semiconduttori è il principale utilizzatore della LPCVD, dove è indispensabile per costruire gli strati critici di un microchip.

Deposizione di polisilicio (Poly-Si)

Questa è l'applicazione classica della LPCVD. Uno strato di polisilicio viene depositato per fungere da elettrodo di gate in milioni di transistor su un singolo chip. L'uniformità fornita dalla LPCVD assicura che ogni transistor funzioni in modo identico, il che è fondamentale per l'affidabilità del dispositivo.

Deposizione di nitruro di silicio (Si₃N₄)

Il nitruro di silicio è un dielettrico duro e denso. La LPCVD viene utilizzata per depositarlo come strato di passivazione per proteggere il chip dall'umidità e dalla contaminazione, come maschera di incisione per la definizione di altri strati e come isolante.

Ossidi drogati e non drogati (SiO₂)

La LPCVD viene utilizzata per creare strati isolanti di biossido di silicio. Questi strati possono essere drogati con fosforo (PSG) o boro e fosforo (BPSG) per abbassarne il punto di fusione, consentendo al vetro di "rifluire" e creare una superficie più liscia per i successivi strati di cablaggio metallico.

Tungsteno (W) e altri metalli

L'eccezionale conformità della LPCVD la rende ideale per riempire strutture ad alto rapporto d'aspetto. Viene comunemente utilizzata per depositare tungsteno per creare "tappi" conduttivi che collegano diversi strati di cablaggio metallico all'interno del chip.

Comprensione dei compromessi

Nessuna tecnologia è perfetta. La LPCVD viene scelta nonostante i suoi limiti noti perché i suoi vantaggi per applicazioni specifiche sono così grandi.

Requisiti di alta temperatura

I tipici processi LPCVD avvengono tra 550°C e 900°C. Questa alta temperatura può danneggiare altri componenti sul wafer, come gli interconnettori in alluminio. Per questo motivo, la LPCVD viene utilizzata principalmente per i film depositati prima della definizione dei primi strati metallici.

Velocità di deposizione più lente

Rispetto a un metodo come l'APCVD, la LPCVD è significativamente più lenta. Tuttavia, ciò è compensato dalla sua capacità di elaborare grandi lotti di wafer—spesso da 100 a 200 alla volta in un tubo del forno—rendendo il costo per wafer altamente competitivo per la produzione ad alto volume.

Precursori e problemi di sicurezza

I gas chimici utilizzati nella LPCVD (ad esempio, silano, diclorosilano, ammoniaca) sono spesso altamente tossici, piroforici (si incendiano spontaneamente all'aria) o corrosivi. Ciò richiede sistemi di sicurezza e gestione dei gas sofisticati e costosi.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo principale.

- Se la tua attenzione principale è la qualità finale del film e la conformità: La LPCVD è la scelta superiore per strati dielettrici critici, polisilicio e metallici conformi in semiconduttori e MEMS.

- Se la tua attenzione principale è la produzione ad alto volume di strati critici: La capacità di elaborazione batch dei forni LPCVD la rende più economica rispetto ai sistemi PECVD o PVD a wafer singolo.

- Se la tua attenzione principale è la deposizione su un substrato sensibile alla temperatura: Devi utilizzare un processo a temperatura più bassa come PECVD o PVD, anche se ciò comporta il sacrificio di parte della qualità del film.

In definitiva, il dominio della LPCVD nella sua nicchia è una chiara lezione sui compromessi ingegneristici, dove la purezza e la precisione del processo vengono scelte intenzionalmente rispetto alla velocità.

Tabella riassuntiva:

| Applicazione | Materiale depositato | Funzione chiave |

|---|---|---|

| Gate dei transistor | Polisilicio (Poly-Si) | Forma l'elettrodo di gate per i transistor |

| Isolamento e mascheratura | Nitruro di silicio (Si₃N₄) | Fornisce passivazione e funge da maschera di incisione |

| Strati isolanti | Ossidi drogati/non drogati (SiO₂) | Crea strati isolanti lisci per il cablaggio |

| Tappi conduttivi | Tungsteno (W) | Riempie le strutture ad alto rapporto d'aspetto per gli interconnettori |

Hai bisogno di film sottili uniformi e ad alta purezza per il tuo progetto di semiconduttori o MEMS? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo soluzioni LPCVD affidabili per applicazioni critiche come i gate in polisilicio e l'isolamento in nitruro di silicio. La nostra esperienza assicura che tu ottenga la qualità del film e la conformità richieste dalla tua ricerca. Contattaci oggi stesso per discutere le tue esigenze specifiche di deposizione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili