In sostanza, i forni elettrici sono utilizzati per fornire un calore altamente controllato e preciso per la lavorazione di una vasta gamma di materiali. Le loro applicazioni spaziano dall'industria pesante, come la fusione di rottami di acciaio nelle fonderie e il riscaldamento di billette metalliche per la forgiatura, a processi scientifici avanzati come lo sviluppo di materiali per batterie e la ricottura di delicati wafer di zaffiro per l'elettronica.

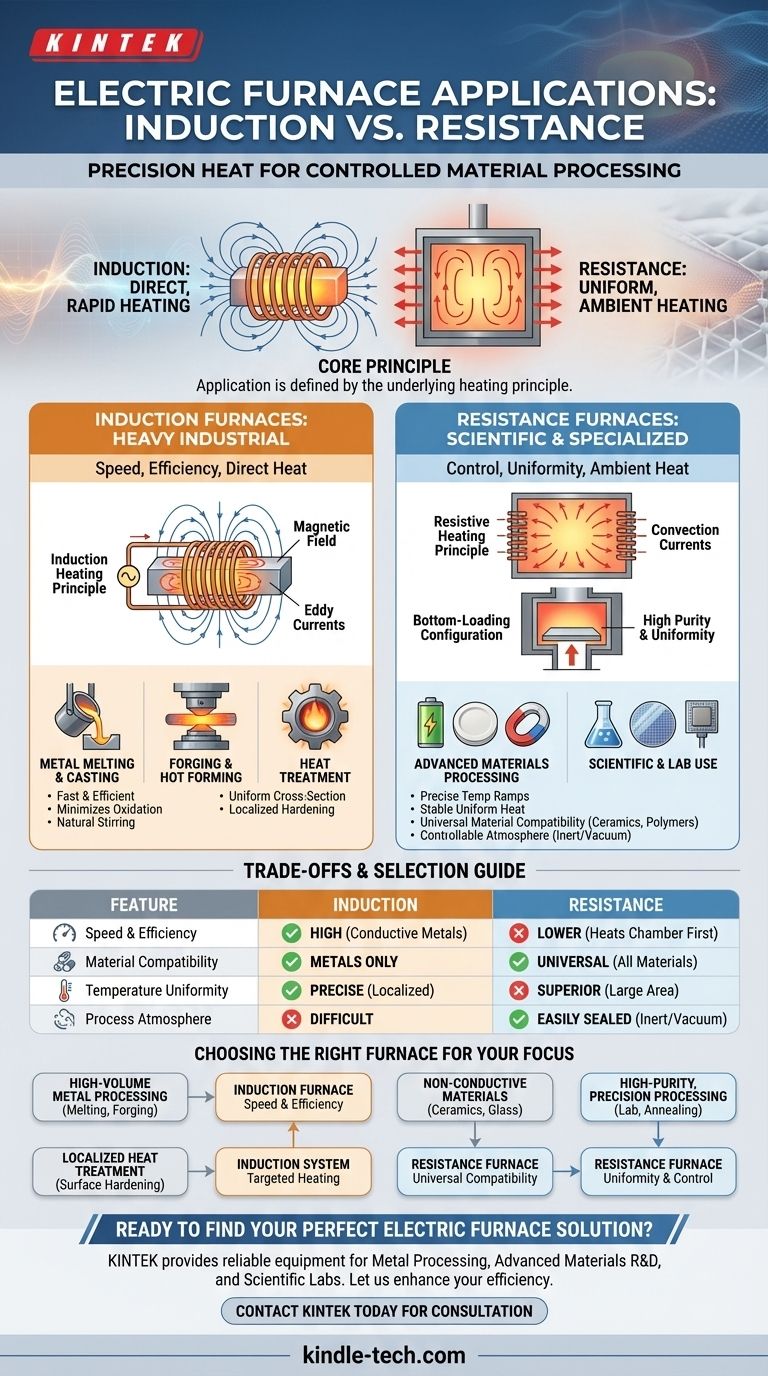

L'applicazione specifica di un forno elettrico è determinata non dal suo nome, ma dal suo principio di riscaldamento sottostante. Comprendere se un processo richiede un riscaldamento diretto e rapido (a induzione) o un riscaldamento ambientale uniforme (a resistenza) è la chiave per selezionare lo strumento giusto.

Applicazioni Industriali Pesanti: Forni a Induzione

I forni a induzione sono i cavalli di battaglia dell'industria moderna della lavorazione dei metalli. Sono apprezzati per la loro velocità, efficienza e capacità di generare calore intenso direttamente all'interno del materiale stesso.

Il Principio del Riscaldamento a Induzione

Un forno a induzione utilizza una potente corrente alternata che passa attraverso una bobina di rame. Questo crea un campo magnetico forte e fluttuante che induce correnti elettriche (correnti parassite) direttamente all'interno del materiale conduttivo posto all'interno. La resistenza del materiale a queste correnti genera calore rapido e preciso dall'interno verso l'esterno.

Applicazione: Fusione e Colata di Metalli

Nell'industria della fonderia, il forno di fusione a media frequenza è essenziale per fondere materie prime, rottami metallici e leghe per la colata. Poiché il calore viene generato all'interno del metallo, la fusione è estremamente rapida ed efficiente, riducendo al minimo la perdita di metallo dovuta all'ossidazione. Le forze elettromagnetiche creano anche un'azione di agitazione naturale, migliorando l'omogeneità del metallo fuso finale.

Applicazione: Forgiatura e Formatura a Caldo

Prima che una parte metallica possa essere forgiata o modellata, deve essere riscaldata a una temperatura specifica e uniforme. Un forno a diatermia a induzione o un forno di riscaldamento a media frequenza eccelle in questo, riscaldando rapidamente i pezzi grezzi metallici attraverso l'intera sezione trasversale. Questa velocità riduce la formazione di scaglie superficiali e assicura che il pezzo sia alla temperatura ottimale per la formatura.

Applicazione: Trattamento Termico

Il riscaldamento a induzione è ampiamente utilizzato anche per la tempra superficiale, la tempra e il rinvenimento di parti metalliche come barre d'acciaio. Il processo è altamente controllabile, consentendo di applicare il calore a zone molto specifiche di un componente, ottenendo uno strato superficiale indurito con un nucleo più duttile.

Applicazioni Specializzate e Scientifiche: Forni a Resistenza

Mentre i forni a induzione sono definiti dalla velocità e dal riscaldamento diretto, i forni a resistenza sono definiti dal controllo e dalla temperatura ambiente uniforme. Funzionano più come un forno convenzionale altamente preciso.

Il Principio del Riscaldamento Resistivo

I forni a resistenza utilizzano elementi riscaldanti realizzati con materiali ad alta resistenza elettrica. Quando la corrente passa attraverso questi elementi, diventano estremamente caldi e trasferiscono questo calore alla camera del forno e al materiale all'interno tramite convezione e irraggiamento.

La Configurazione con Caricamento dal Basso

Un forno a caricamento dal basso è una configurazione comune per applicazioni ad alta purezza. In questo design, l'focolare (o pavimento) del forno viene sollevato nella camera di riscaldamento isolata. Ciò impedisce la contaminazione da particelle che cadono e assicura un riscaldamento estremamente uniforme, poiché il prodotto è perfettamente centrato all'interno degli elementi riscaldanti.

Applicazione: Lavorazione di Materiali Avanzati

Questi forni sono fondamentali per lo sviluppo e la lavorazione di materiali per i quali sono fondamentali rampe di temperatura precise e calore stabile e uniforme. Ciò include la lavorazione di materiali per batterie, ceramiche elettroniche e materiali magnetici, dove lievi deviazioni di temperatura possono rovinare le proprietà del prodotto finale.

Applicazione: Uso Scientifico e di Laboratorio

Nei laboratori universitari e nei centri di ricerca, i forni a resistenza sono utilizzati per una vasta gamma di esperimenti e trattamenti. La loro precisione è ideale per la ricottura dei wafer di zaffiro e il trattamento termico di componenti come i sensori di zirconia, dove la purezza e i cicli termici ripetibili sono irrinunciabili.

Comprendere i Compromessi: Induzione vs. Resistenza

La scelta tra questi tipi di forni comporta compromessi chiari e significativi legati direttamente ai loro meccanismi di riscaldamento.

Velocità ed Efficienza

L'induzione è significativamente più veloce ed energeticamente più efficiente per la lavorazione di metalli conduttivi perché riscalda il materiale direttamente. Il riscaldamento a resistenza è più lento, poiché deve prima riscaldare l'intera camera del forno prima di riscaldare il prodotto.

Compatibilità dei Materiali

Questa è una distinzione critica. L'induzione funziona solo su materiali elettricamente conduttivi come i metalli. Il riscaldamento a resistenza è universale e può riscaldare qualsiasi materiale, incluse ceramiche, polimeri e compositi.

Uniformità della Temperatura

Sebbene il riscaldamento a induzione sia preciso, i forni a resistenza generalmente offrono una migliore uniformità della temperatura su una vasta area. Ciò è vitale per processi come la ricottura, dove l'intera parte deve essere riscaldata e raffreddata in condizioni identiche.

Atmosfera di Processo

I forni a resistenza sono più facili da sigillare per controllare l'atmosfera interna (ad esempio, utilizzando gas inerte o un vuoto). Questo è difficile da ottenere in molti design di forni a induzione, rendendo i forni a resistenza migliori per i processi sensibili all'ossidazione.

Scegliere il Forno Giusto per il Tuo Processo

Abbinare il principio di riscaldamento al tuo obiettivo principale è il passo più importante nella selezione della tecnologia di forno corretta.

- Se il tuo obiettivo principale è la lavorazione di metalli ad alto volume (fusione, forgiatura): Un forno a induzione è la tua scelta predefinita grazie alla sua velocità ed efficienza senza pari per i materiali conduttivi.

- Se il tuo obiettivo principale è il trattamento termico localizzato (tempra superficiale): Un sistema a induzione fornisce il riscaldamento preciso e mirato necessario per creare specifiche proprietà metallurgiche sulla superficie di un componente.

- Se il tuo obiettivo principale è la lavorazione di materiali non conduttivi (ceramiche, vetro): Un forno a resistenza è la tua unica opzione, poiché il principio a induzione non funzionerà.

- Se il tuo obiettivo principale è la lavorazione di precisione ad alta purezza (ricerca di laboratorio, ricottura di wafer): Un forno a resistenza, spesso in configurazione con caricamento dal basso o a tubo, fornisce la superiore uniformità della temperatura e il controllo dell'atmosfera richiesti.

In definitiva, comprendere il principio di riscaldamento fondamentale è la chiave per selezionare la tecnologia giusta per la tua applicazione.

Tabella Riassuntiva:

| Tipo di Forno | Principio di Riscaldamento | Ideale Per | Caratteristiche Principali |

|---|---|---|---|

| Forno a Induzione | Riscaldamento diretto e interno tramite campi magnetici | Fusione di metalli, forgiatura, tempra superficiale | Alta velocità, efficiente dal punto di vista energetico, specifico per il materiale (metalli conduttivi) |

| Forno a Resistenza | Riscaldamento ambientale e uniforme tramite elementi resistivi | Ricerca di laboratorio, materiali per batterie, ceramiche, ricottura | Controllo superiore della temperatura, compatibilità universale dei materiali, controllo dell'atmosfera |

Pronto a Trovare la Tua Soluzione Perfetta con Forno Elettrico?

Sia che il tuo processo richieda la fusione ad alta velocità di un forno a induzione o il calore preciso e uniforme di un forno a resistenza per il tuo laboratorio, KINTEK ha l'esperienza e le attrezzature per soddisfare le tue esigenze.

Siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo affidabili per:

- Lavorazione dei Metalli e Fonderie: Ottieni fusione e forgiatura efficienti.

- Ricerca e Sviluppo di Materiali Avanzati: Sviluppa materiali per batterie, ceramiche e altro con cicli termici precisi.

- Laboratori Scientifici: Assicura purezza e ripetibilità per applicazioni di ricottura e trattamento termico.

Lascia che ti aiutiamo a selezionare la tecnologia giusta per migliorare la tua efficienza e i tuoi risultati.

Contatta KINTEK oggi stesso per una consulenza personalizzata e lascia che i nostri esperti ti guidino verso la soluzione ottimale.

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cos'è il processo di sgrassaggio termico? Una guida alla rimozione sicura del legante per MIM e ceramica

- Quali sono le precauzioni di sicurezza durante la brasatura? Linee guida essenziali per giunzioni prive di pericoli

- Qual è l'uso di un forno a muffola digitale? Ottenere una lavorazione ad alta temperatura priva di contaminazione

- Quali sono gli svantaggi della calcinazione a secco? Principali limitazioni per un'analisi elementare accurata

- Qual è la temperatura di ricottura del quarzo? Ottieni la massima stabilità termica per i tuoi componenti