Nella sua essenza, un forno a induzione senza nucleo è uno strumento avanzato per fondere, mantenere e legare una vasta gamma di metalli con velocità e pulizia eccezionali. Le sue applicazioni principali si trovano nelle fonderie moderne e negli impianti di lavorazione dei metalli per la fusione di ferro, acciaio, rame, alluminio e metalli preziosi, nonché per la produzione di leghe altamente uniformi e per l'alimentazione delle linee di colata a cera persa.

Il vero valore di un forno a induzione senza nucleo risiede non solo in ciò che fonde, ma nel modo in cui fonde. Utilizzando un potente campo elettromagnetico per riscaldare direttamente il metallo, fornisce un controllo senza pari sulla temperatura e sulla chimica, libero dalla contaminazione insita nei metodi a combustione.

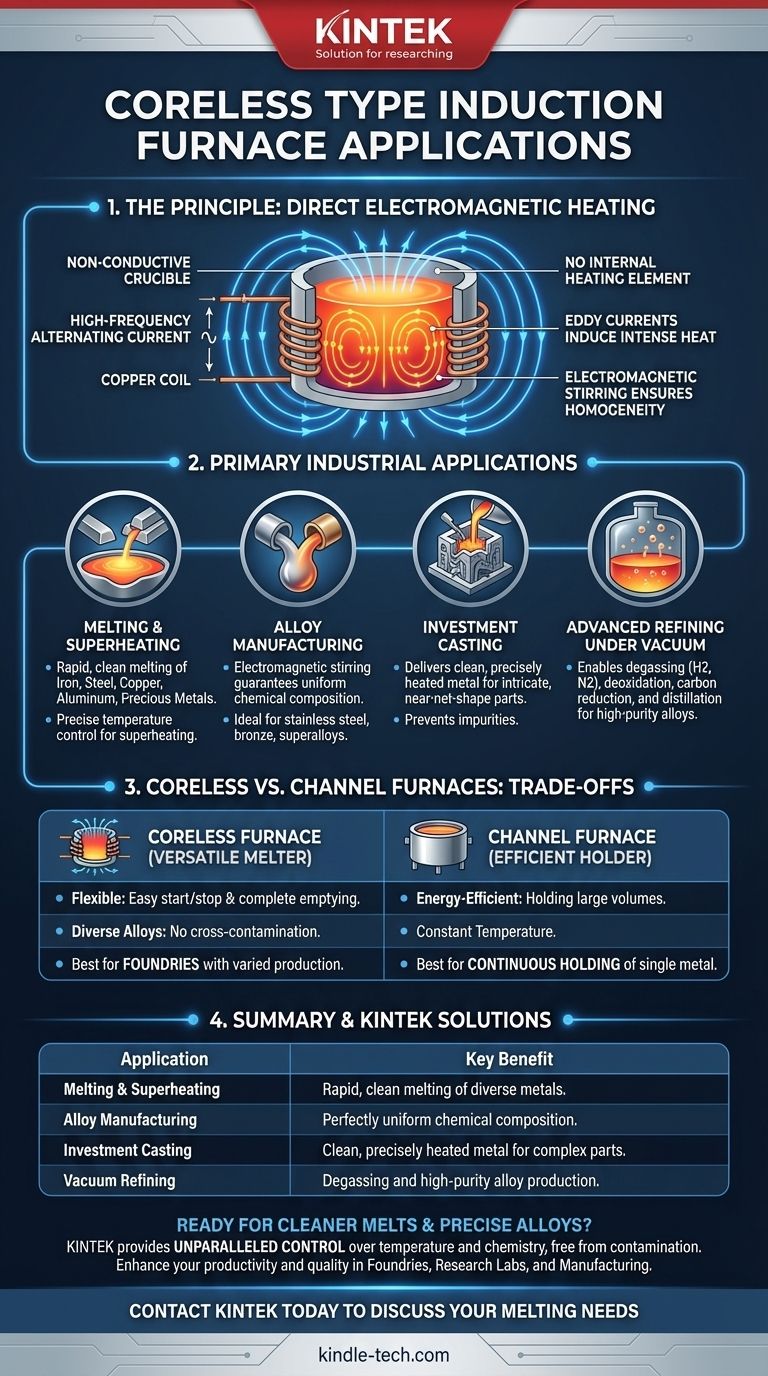

Il principio alla base del processo: riscaldamento elettromagnetico diretto

Come ottiene una fusione pulita e rapida

Un forno a induzione senza nucleo funziona senza alcun elemento riscaldante interno o fiamma. Invece, una corrente alternata ad alta frequenza viene fatta passare attraverso una bobina di rame che circonda un crogiolo non conduttivo contenente la carica metallica.

Questo crea un campo magnetico potente e in rapido cambiamento. Il campo induce forti correnti elettriche, note come correnti parassite (eddy currents), direttamente all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera un calore intenso, preciso e rapido, facendolo fondere dall'interno verso l'esterno.

Il vantaggio dell'agitazione elettromagnetica

Un effetto secondario del campo magnetico è una vigorosa azione di agitazione all'interno del bagno di metallo fuso. Questa agitazione elettromagnetica è fondamentale, poiché assicura che tutti gli elementi di lega siano distribuiti perfettamente, risultando in un prodotto finale completamente omogeneo e di alta qualità.

Principali applicazioni industriali

Fusione e surriscaldamento

L'uso più comune per i forni senza nucleo è la fusione primaria di rottami, lingotti e altre materie prime. Eccellono nella fusione di metalli ferrosi come ferro e acciaio, così come metalli non ferrosi come rame, alluminio e metalli preziosi.

La loro capacità di raggiungere e mantenere temperature precise li rende ideali anche per surriscaldare il metallo fuso alla temperatura esatta richiesta per la colata.

Produzione di leghe

L'azione di agitazione naturale rende i forni senza nucleo la scelta preferita per la produzione di leghe. Che si tratti di creare acciai inossidabili speciali, bronzo o superleghe complesse, il forno garantisce una composizione chimica uniforme in tutta la massa fusa.

Fonderie per colata a cera persa (Investment Casting)

La colata a cera persa richiede metallo estremamente pulito erogato a una temperatura precisa per produrre parti intricate, quasi a forma netta. I forni a induzione senza nucleo forniscono questo livello di controllo, prevenendo impurità e assicurando che il metallo fuso riempia perfettamente gli stampi ceramici complessi.

Raffinazione avanzata sottovuoto

Se abbinati a una camera a vuoto, i forni a induzione senza nucleo consentono processi metallurgici sofisticati. Queste applicazioni includono:

- Degasaggio: Rimozione di gas disciolti indesiderabili come idrogeno e azoto dalla massa fusa.

- Deossidazione: Riduzione del contenuto di ossigeno nelle masse fuse di acciaio.

- Riduzione del carbonio: Regolazione precisa dei livelli di carbonio negli acciai inossidabili.

- Distillazione sottovuoto: Rimozione di elementi volatili come lo zinco da una massa fusa.

Comprendere i compromessi: Forni senza nucleo vs. Forni a canale

Il termine "forno a induzione" può riferirsi a due design distinti. Comprendere la differenza è cruciale per selezionare lo strumento giusto per il lavoro.

Forni senza nucleo: il fonditore versatile

I forni senza nucleo sono ideali per operazioni che richiedono flessibilità. Possono essere avviati e arrestati facilmente, possono essere completamente svuotati tra una fusione e l'altra, e sono eccellenti per produrre un'ampia varietà di leghe diverse senza contaminazione incrociata. Sono il cavallo di battaglia per le fonderie con esigenze produttive diverse.

Forni a canale: il mantenitore efficiente

Un forno a canale ha un "circuito a canale" separato di metallo fuso che viene mantenuto sempre caldo. Sono eccezionalmente efficienti dal punto di vista energetico per mantenere grandi volumi di un singolo tipo di metallo fuso a una temperatura costante. Tuttavia, non sono flessibili, non possono essere facilmente svuotati e sono poco adatti a frequenti cambi di lega. Spesso fungono da unità di mantenimento per il metallo fuso in un forno senza nucleo.

Come applicarlo al tuo progetto

La scelta della tecnologia del forno dipende interamente dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è fondere materiali e leghe diverse: La flessibilità di un forno a induzione senza nucleo è impareggiabile.

- Se il tuo obiettivo principale è mantenere una grande quantità di un singolo metallo: Un forno a canale offre un'efficienza energetica superiore per il mantenimento e il surriscaldamento.

- Se il tuo obiettivo principale è creare leghe speciali o di elevata purezza: Un forno senza nucleo, potenzialmente integrato con un sistema sottovuoto, fornisce il controllo chimico necessario.

- Se il tuo obiettivo principale è il trattamento termico come indurimento o brasatura: Dovresti prendere in considerazione i sistemi di riscaldamento a induzione, che utilizzano gli stessi principi ma sono configurati per il trattamento superficiale piuttosto che per la fusione.

In definitiva, il forno a induzione senza nucleo è la scelta definitiva per la lavorazione dei metalli moderna che richiede flessibilità, purezza e precisione.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave |

|---|---|

| Fusione e Surriscaldamento | Fusione rapida e pulita di ferro, acciaio, rame, alluminio e metalli preziosi. |

| Produzione di leghe | L'agitazione elettromagnetica assicura una composizione chimica perfettamente uniforme. |

| Colata a cera persa | Fornisce metallo pulito e riscaldato con precisione per fusioni intricate e di alta qualità. |

| Raffinazione sottovuoto | Consente il degasaggio, la deossidazione e il controllo del carbonio per leghe di elevata purezza. |

Pronto a ottenere fusioni più pulite e leghe più precise?

In qualità di specialista in attrezzature da laboratorio e materiali di consumo, KINTEK comprende l'esigenza critica di soluzioni di fusione affidabili ed efficienti. Un forno a induzione senza nucleo di KINTEK può trasformare la tua lavorazione dei metalli fornendo un controllo senza pari sulla temperatura e sulla chimica, libero da contaminazioni.

Sia che tu sia in una fonderia, in un laboratorio di ricerca o in un impianto di produzione, la nostra esperienza può aiutarti a selezionare l'attrezzatura giusta per migliorare la tua produttività e la qualità del prodotto.

Contatta KINTLAB oggi stesso per discutere come un forno a induzione senza nucleo può soddisfare le tue specifiche esigenze di fusione e lega!

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Una maggiore capacità termica implica un punto di fusione più elevato? Svelare la differenza fondamentale

- Quali sono gli svantaggi della brasatura? Comprendere le principali limitazioni e i compromessi.

- Qual è l'unità di misura del punto di fusione? Celsius, Kelvin o Fahrenheit?

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Cos'è un frame AC? Decodificare i due significati in Wi-Fi e Video