Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo di produzione altamente versatile utilizzato per creare film e rivestimenti sottili eccezionalmente puri e ad alte prestazioni. Le sue applicazioni principali sono nel settore dell'elettronica per la fabbricazione di dispositivi a semiconduttore, sugli utensili da taglio per creare superfici resistenti all'usura e nel settore energetico per la produzione di celle solari a film sottile.

Il vero valore della CVD non risiede solo nell'applicazione di un rivestimento, ma nella sua capacità di far crescere uno strato solido nuovo, denso e perfettamente uniforme su un substrato, atomo per atomo. Ciò la rende la scelta essenziale per applicazioni in cui la qualità e la conformità del film sono assolutamente critiche per le prestazioni.

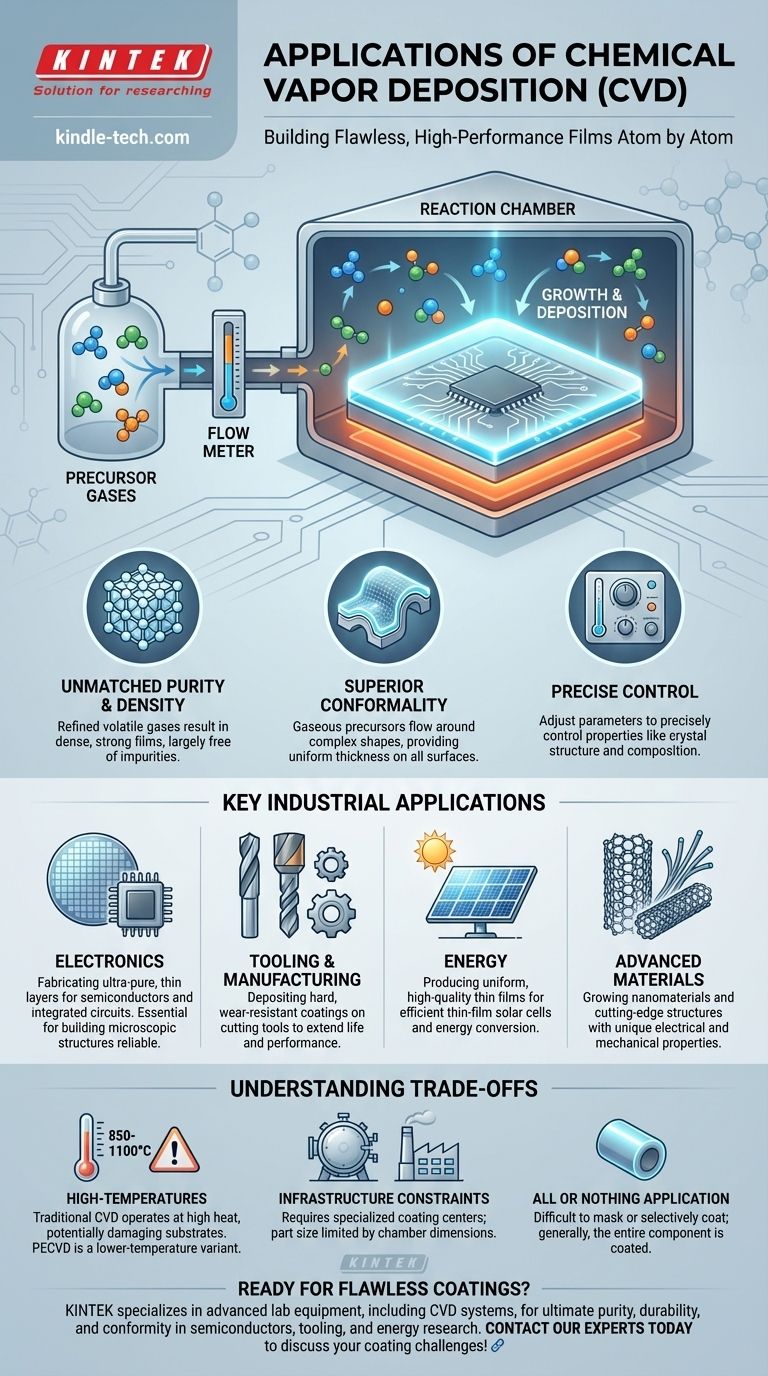

Il Principio: Costruire Materiali dal Gas

La deposizione chimica da vapore è fondamentalmente diversa dalla verniciatura o dalla spruzzatura. Comporta l'introduzione di gas precursori in una camera di reazione dove si decompongono e reagiscono sulla superficie di un substrato riscaldato, costruendo meticolosamente il film desiderato.

Purezza e Densità Ineguagliabili

Poiché i materiali sorgente sono gas volatili, possono essere raffinati a livelli di purezza incredibilmente elevati. Questo processo si traduce in film solidi che sono densi, resistenti e in gran parte privi delle impurità che possono affliggere altri metodi di rivestimento.

Conformità Superiore

I precursori gassosi fluiscono attorno al substrato, depositando un film di spessore uniforme su tutte le superfici, comprese forme complesse e cavità interne. Questa capacità di "avvolgimento" è un vantaggio significativo rispetto alle tecniche di deposizione a linea di vista.

Controllo Preciso sulle Proprietà

Regolando attentamente i parametri di deposizione come temperatura, pressione e composizione del gas, gli ingegneri possono controllare con precisione le caratteristiche del film finale. Ciò include la sua struttura cristallina, la composizione chimica e la dimensione dei grani.

Applicazioni Industriali Chiave Spiegate

Le caratteristiche uniche della CVD la rendono indispensabile in diversi campi dell'alta tecnologia. La sua applicazione è dettata dalla necessità di prestazioni che metodi meno avanzati non possono raggiungere.

Le Fondamenta dell'Elettronica Moderna

La fabbricazione di circuiti integrati prevede la deposizione di decine di strati ultrasottili di materiali conduttivi, semiconduttori e isolanti. La CVD fornisce la purezza e il controllo preciso dello spessore richiesti per costruire queste strutture microscopiche in modo affidabile.

Migliorare la Durata e le Prestazioni

Rivestimenti ceramici duri vengono depositati tramite CVD su utensili da taglio industriali, punte da trapano e componenti di macchine. Questi film densi e a bassa sollecitazione aumentano drasticamente la resistenza all'usura, alla corrosione e alle alte temperature, prolungando la vita e le prestazioni degli utensili.

Alimentare un Futuro Sostenibile

La CVD viene utilizzata per depositare gli strati sottili di materiali fotovoltaici che formano la regione attiva delle celle solari a film sottile. L'alta qualità e l'uniformità di questi film sono essenziali per convertire in modo efficiente la luce solare in elettricità.

Materiali Avanzati e Nanotecnologia

Il processo è fondamentale anche nella ricerca e produzione all'avanguardia. È un metodo preferito per la crescita di materiali avanzati come nanotubi di carbonio e vari nanofili, che possiedono proprietà elettriche e meccaniche uniche.

Comprendere i Compromessi Pratici

Nonostante i suoi vantaggi, la CVD non è una soluzione universale. I suoi requisiti operativi introducono limitazioni specifiche che devono essere considerate.

Requisiti di Alta Temperatura

I processi CVD tradizionali operano a temperature molto elevate, spesso tra 850-1100°C. Questo calore può danneggiare o deformare molti materiali substrato, limitandone l'uso. Tuttavia, varianti come la CVD potenziata al plasma (PECVD) possono operare a temperature molto più basse per superare questo problema.

Vincoli di Processo e Infrastruttura

La CVD non è un processo portatile; i pezzi devono essere inviati a un centro di rivestimento specializzato. La dimensione dei componenti che possono essere rivestiti è limitata dalle dimensioni della camera a vuoto, e gli assemblaggi complessi devono essere scomposti in singole parti prima del trattamento.

L'Applicazione "Tutto o Niente"

La natura del processo rende molto difficile mascherare o rivestire selettivamente solo una parte di una superficie. Generalmente, l'intero componente esposto all'interno della camera verrà rivestito.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di rivestimento giusta dipende interamente dal tuo obiettivo finale. La CVD eccelle dove le massime prestazioni sono il motore principale.

- Se il tuo obiettivo principale è la massima purezza e qualità del film: La CVD è la scelta superiore per applicazioni come semiconduttori o ottiche ad alte prestazioni dove l'integrità del materiale è irrinunciabile.

- Se il tuo obiettivo principale è migliorare la durata su forme complesse: L'eccellente capacità di "avvolgimento" della CVD la rende ideale per rivestire uniformemente componenti intricati come parti di motori o utensili specializzati.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura: La CVD standard non è adatta; devi esplorare varianti a temperatura più bassa come la CVD potenziata al plasma (PECVD) per evitare di danneggiare il tuo substrato.

In definitiva, la deposizione chimica da vapore è la tecnologia definitiva per creare film impeccabili e ad alte prestazioni che diventano parte integrante del materiale sottostante.

Tabella Riassuntiva:

| Area di Applicazione | Uso Chiave della CVD |

|---|---|

| Elettronica | Fabbricazione di strati sottili ultra-puri per semiconduttori e circuiti integrati. |

| Utensili e Produzione | Deposizione di rivestimenti duri e resistenti all'usura su utensili da taglio e componenti. |

| Energia | Produzione di film sottili uniformi e di alta qualità per celle solari. |

| Materiali Avanzati | Crescita di nanomateriali come nanotubi di carbonio e nanofili. |

Pronto a integrare rivestimenti impeccabili e ad alte prestazioni nei tuoi prodotti?

KINTEK è specializzata in apparecchiature di laboratorio avanzate, inclusi sistemi di deposizione chimica da vapore, per aiutarti a raggiungere il massimo in termini di purezza, durata e conformità del film per le tue applicazioni più critiche nei semiconduttori, negli utensili e nella ricerca energetica.

Contatta oggi i nostri esperti per discutere come la tecnologia CVD può risolvere le tue specifiche sfide di rivestimento!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quali vantaggi offre l'attrezzatura CVD per la deposizione di Pt su TiO2? Precisione atomica per prestazioni superiori

- Come funziona una camera di reazione HDP-CVD? Controllo Dual-RF Master per un riempimento degli spazi vuoti superiore

- Qual è una sfida primaria nella produzione di fogli di grafene utilizzabili dopo la CVD? Superare il collo di bottiglia del trasferimento

- Qual è la differenza tra le tecniche di deposizione fisica e chimica da vapore? Scegli il metodo di rivestimento giusto per la tua applicazione

- A cosa serve il bio-olio da pirolisi? Una guida alle applicazioni dei combustibili liquidi rinnovabili

- Qual è la temperatura della camera CVD? Una guida ai processi ad alta e bassa temperatura

- Cosa sono le tecniche di deposizione di film sottili? PVD vs. CVD Spiegato per la Tua Applicazione

- Qual è la differenza tra biochar e pirolisi? Svelare la relazione tra processo e prodotto