Nella chimica industriale, la calcinazione è un processo termico fondamentale utilizzato per indurre cambiamenti chimici e fisici nei materiali solidi. La sua applicazione più comune è nella produzione di cemento, dove il calcare viene riscaldato per produrre calce (ossido di calcio), il componente primario del cemento. Il processo è anche ampiamente utilizzato per rimuovere l'acqua legata dai materiali, eliminare sostanze volatili come l'anidride carbonica dai minerali e alterare la struttura cristallina di un materiale per usi specifici.

La calcinazione è fondamentalmente una fase di purificazione e preparazione. Utilizza il calore elevato, al di sotto del punto di fusione di un materiale, per eliminare sostanze volatili come acqua e CO₂, alterando fondamentalmente lo stato chimico e fisico del materiale per uno scopo industriale specifico.

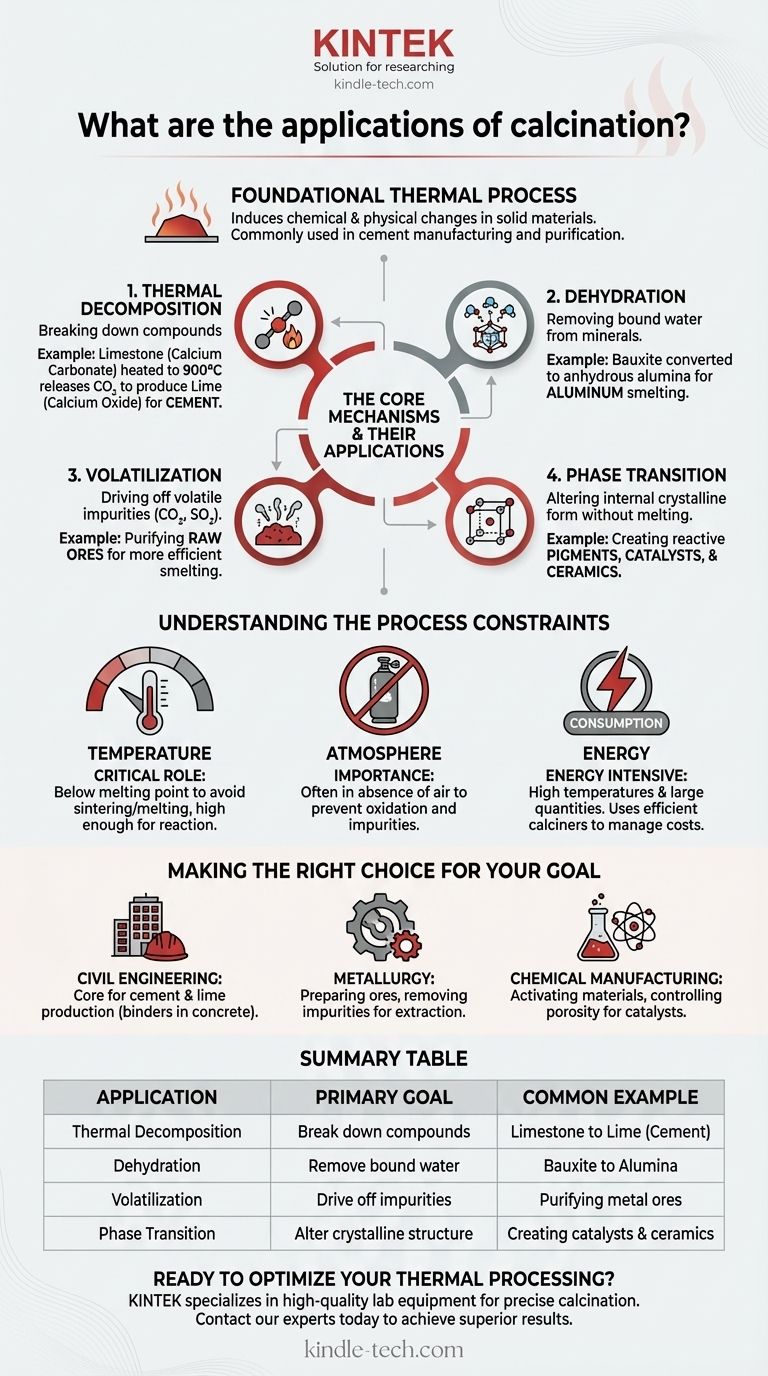

I meccanismi principali e le loro applicazioni

La calcinazione non è un singolo processo, ma una categoria di trattamenti termici. Le sue applicazioni sono meglio comprese esaminando la specifica trasformazione che è progettata per ottenere.

Decomposizione termica: Scomposizione dei composti

Questa è l'applicazione più significativa della calcinazione, dove il calore viene utilizzato per scomporre un composto chimico in sostanze più semplici.

L'esempio per eccellenza è la produzione di calce (ossido di calcio) dal calcare (carbonato di calcio). Quando riscaldato a circa 900°C, il calcare si decompone, rilasciando anidride carbonica gassosa e lasciando la calce.

Questa reazione è la pietra angolare dell'industria globale del cemento. La calce risultante è l'agente legante critico nel calcestruzzo e nella malta.

Disidratazione: Rimozione dell'acqua legata

Molti minerali esistono come idrati, il che significa che le molecole d'acqua sono legate chimicamente all'interno della loro struttura cristallina.

La calcinazione fornisce l'energia necessaria per rompere questi legami ed eliminare l'acqua sotto forma di vapore. Questo è essenziale in processi come la produzione di allumina dal minerale di bauxite, dove l'ossido di alluminio idrato viene convertito in allumina anidra per la fusione in alluminio.

Volatilizzazione: Eliminazione delle impurità

I minerali grezzi e altri materiali solidi spesso contengono impurità volatili che devono essere rimosse prima di ulteriori lavorazioni.

La calcinazione riscalda il materiale a una temperatura in cui queste sostanze volatili (come anidride carbonica o anidride solforosa) vengono eliminate come gas. Questo purifica il materiale e aumenta la concentrazione dell'elemento desiderato, rendendo più efficienti le fasi successive come la fusione.

Transizione di fase: Alterazione della struttura cristallina

Il calore può essere utilizzato per modificare la forma cristallina interna (fase) di un materiale senza fonderlo.

Questa è un'applicazione più sottile ma critica. Ad esempio, può essere utilizzata per convertire un materiale in una forma più reattiva o stabile, il che è cruciale nella produzione di pigmenti, catalizzatori e alcune ceramiche. Il prodotto finale ha la stessa formula chimica ma diverse proprietà fisiche.

Comprendere i vincoli del processo

L'efficacia della calcinazione dipende dal controllo preciso dei suoi parametri. Una gestione errata di queste variabili può portare a una reazione incompleta o a un prodotto rovinato.

Il ruolo critico della temperatura

La temperatura del processo deve essere gestita con attenzione. Deve essere sufficientemente alta per avviare la decomposizione o il cambiamento di fase desiderato, ma rimanere al di sotto del punto di fusione del materiale.

Se la temperatura è troppo bassa, la reazione sarà incompleta. Se è troppo alta, il materiale potrebbe fondere o sinterizzare (fondersi in una massa solida), distruggendo la struttura in polvere o porosa desiderata.

L'importanza dell'atmosfera

La calcinazione viene tipicamente eseguita in assenza o con una fornitura limitata di aria. Questo per prevenire reazioni collaterali indesiderate, in particolare l'ossidazione.

In alcune applicazioni specifiche, una quantità controllata di un agente ossidante viene intenzionalmente introdotta. Tuttavia, per la maggior parte degli usi, come la produzione di calce, un'atmosfera incontrollata porterebbe a impurità e a un prodotto di qualità inferiore.

Consumo energetico e produttività

Riscaldare grandi quantità di materiale solido ad alte temperature è estremamente energivoro, rappresentando un costo operativo significativo per industrie come la produzione di cemento.

L'attrezzatura utilizzata, tipicamente un grande forno cilindrico rotante chiamato calcinatore, è progettata per massimizzare il trasferimento di calore e la produttività del materiale, gestendo al contempo questi elevati costi energetici.

Fare la scelta giusta per il tuo obiettivo

La rilevanza della calcinazione dipende interamente dal tuo contesto industriale. Il suo valore risiede nella sua capacità di preparare un solido grezzo per il suo scopo finale.

- Se il tuo obiettivo principale è l'ingegneria civile o l'edilizia: Incontrerai la calcinazione come processo fondamentale per la produzione di cemento e calce, i leganti fondamentali nel calcestruzzo e nella malta.

- Se il tuo obiettivo principale è la metallurgia o la scienza dei materiali: Utilizzerai la calcinazione per preparare i minerali rimuovendo le impurità volatili e l'acqua, rendendo più efficienti i processi di estrazione a valle.

- Se il tuo obiettivo principale è la produzione chimica: La calcinazione è fondamentale per la creazione di catalizzatori e disidratanti attivando i materiali e controllando la loro porosità e struttura cristallina attraverso un riscaldamento preciso.

In definitiva, comprendere la calcinazione significa capire come trasformare intenzionalmente i solidi grezzi in materiali raffinati e funzionali.

Tabella riassuntiva:

| Applicazione | Obiettivo primario | Esempio comune |

|---|---|---|

| Decomposizione termica | Scomporre i composti | Calcare in calce (cemento) |

| Disidratazione | Rimuovere l'acqua legata | Bauxite in allumina |

| Volatilizzazione | Eliminare le impurità | Purificazione dei minerali metallici |

| Transizione di fase | Alterare la struttura cristallina | Creazione di catalizzatori e ceramiche |

Pronto a ottimizzare la tua lavorazione termica?

La calcinazione è un passaggio critico per ottenere le precise proprietà dei materiali richieste nell'industria moderna. Che tu stia sviluppando catalizzatori, purificando minerali o producendo ceramiche avanzate, l'attrezzatura giusta è fondamentale per il tuo successo.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di lavorazione termica. Le nostre soluzioni sono progettate per fornire il controllo preciso della temperatura e la gestione dell'atmosfera essenziali per una calcinazione efficace.

Contatta i nostri esperti oggi per discutere come possiamo supportare le applicazioni specifiche del tuo laboratorio e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto