In sintesi, la brasatura è un processo di giunzione dei metalli altamente versatile utilizzato in una vasta gamma di settori. Viene comunemente applicata per creare giunzioni robuste e a tenuta stagna in componenti automobilistici, sistemi HVAC, alloggiamenti elettromeccanici, hardware aerospaziale e apparecchiature mediche.

La brasatura viene scelta non solo per i prodotti che crea, ma per le sfide ingegneristiche che risolve. Il suo vero valore risiede nella sua capacità di unire assemblaggi complessi, metalli dissimili e parti con sezioni sottili dove altri metodi fallirebbero.

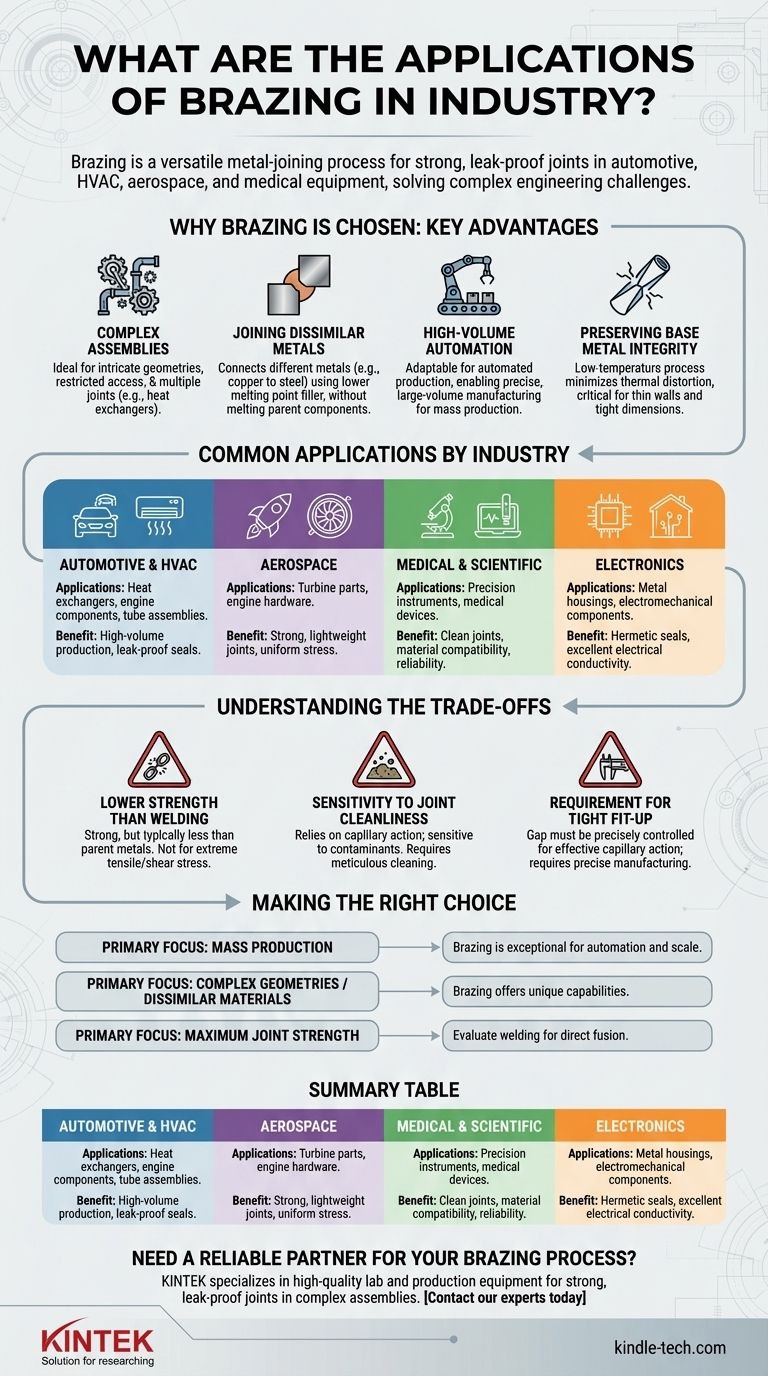

Perché viene scelta la brasatura: Vantaggi chiave

Per comprendere la sua ampia applicazione, dobbiamo esaminare i problemi tecnici specifici che la brasatura risolve meglio di altri metodi di giunzione.

Creazione di assemblaggi complessi o intricati

La brasatura è eccezionalmente adatta per parti con geometrie complesse. Consente di unire componenti con accesso limitato o di creare più giunzioni su un singolo assemblaggio contemporaneamente, come è comune con la brasatura in forno.

Questo la rende ideale per elementi come gli scambiatori di calore, che presentano una fitta rete di tubi e alette.

Unione di metalli dissimili

Il processo utilizza un metallo d'apporto con un punto di fusione inferiore rispetto ai materiali base da unire. Questa caratteristica fondamentale consente l'unione riuscita di metalli diversi, come rame con acciaio o alluminio con rame, senza fondere i componenti principali.

Produzione ad alto volume e automatizzata

La brasatura è altamente adattabile all'automazione. Le macchine per brasatura automatica possono essere programmate per produrre grandi volumi di parti rapidamente e con tolleranze precise, rendendo il processo conveniente per la produzione di massa.

Questa è una ragione primaria della sua prevalenza nei settori automobilistico e HVAC.

Preservazione dell'integrità del metallo base

Poiché la brasatura avviene a temperature inferiori al punto di fusione dei materiali base, minimizza il rischio di distorsione termica. Questo è fondamentale quando si lavora con tubi a parete sottile, assemblaggi lavorati o componenti che richiedono un controllo dimensionale stretto dopo l'unione.

Applicazioni comuni per settore

I vantaggi unici della brasatura portano alla sua adozione in settori in cui affidabilità, precisione e compatibilità dei materiali sono fondamentali.

Automotive e HVAC

Questo è un settore ad alto volume per la brasatura. Le applicazioni includono componenti del motore, raccordi idraulici e componenti di sistemi di condizionamento dell'aria come scambiatori di calore e assemblaggi di tubi. Il processo fornisce la resistenza e le tenute a prova di perdite necessarie per questi sistemi di gestione di fluidi e gas.

Aerospaziale e ingegneria ad alte prestazioni

Nel settore aerospaziale, la brasatura è utilizzata per componenti critici come parti di turbine a gas industriali e altri componenti del motore. La capacità di creare giunzioni robuste e leggere con una distribuzione uniforme dello stress è essenziale per le prestazioni e la sicurezza in questi ambienti esigenti.

Apparecchiature mediche e scientifiche

Il campo medico si affida alla brasatura per la produzione di strumenti scientifici di precisione e dispositivi. Le giunzioni pulite e robuste e la compatibilità con vari metalli sono cruciali per applicazioni in cui affidabilità e igiene non sono negoziabili.

Elettronica e componenti elettromeccanici

La brasatura è utilizzata per assemblare alloggiamenti metallici e altri componenti elettromeccanici. Fornisce un'eccellente conduttività elettrica e tenute ermetiche, proteggendo l'elettronica sensibile dall'ambiente.

Comprendere i compromessi

Nessun processo è perfetto. Una valutazione obiettiva richiede il riconoscimento dei limiti della brasatura.

Resistenza inferiore rispetto alla saldatura

Sebbene una giunzione brasata correttamente sia robusta — spesso più robusta del metallo d'apporto stesso — in genere non raggiunge la piena resistenza dei materiali base. Per applicazioni sotto stress di trazione o taglio estremo, una saldatura a piena penetrazione potrebbe essere una scelta migliore.

Sensibilità alla pulizia della giunzione

La brasatura si basa sull'azione capillare per attirare il metallo d'apporto fuso nella giunzione. Questa azione è estremamente sensibile a contaminanti come oli, ossidi e sporco. Un'operazione di brasatura riuscita richiede una pulizia e una preparazione meticolose delle superfici della giunzione.

Requisito di un accoppiamento preciso

Affinché l'azione capillare funzioni efficacemente, lo spazio tra le due parti da unire deve essere controllato con precisione. Spazi troppo piccoli o troppo grandi si tradurranno in una giunzione debole o incompleta, richiedendo una produzione più precisa dei singoli componenti.

Fare la scelta giusta per la tua applicazione

La selezione del processo di giunzione corretto dipende interamente dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa di componenti affidabili: La brasatura è una scelta eccezionale grazie alla sua idoneità all'automazione e alla sua capacità di creare giunzioni consistenti e di alta qualità su larga scala.

- Se il tuo obiettivo principale è unire geometrie complesse o materiali dissimili: La brasatura offre capacità uniche che spesso sono impossibili da ottenere con la saldatura convenzionale.

- Se il tuo obiettivo principale è ottenere la massima resistenza assoluta della giunzione su assemblaggi semplici: Potresti voler valutare processi di saldatura che fondono direttamente i metalli base.

In definitiva, la brasatura è uno strumento potente e versatile scelto quando precisione, compatibilità dei materiali e complessità dell'assemblaggio sono i requisiti ingegneristici trainanti.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Vantaggio principale |

|---|---|---|

| Automotive e HVAC | Scambiatori di calore, componenti motore, assemblaggi di tubi | Produzione ad alto volume, tenute a prova di perdite |

| Aerospaziale | Parti di turbine, componenti motore | Giunzioni robuste e leggere, stress uniforme |

| Medico e Scientifico | Strumenti di precisione, dispositivi medici | Giunzioni pulite, compatibilità dei materiali, affidabilità |

| Elettronica | Alloggiamenti metallici, componenti elettromeccanici | Tenute ermetiche, eccellente conduttività elettrica |

Hai bisogno di un partner affidabile per il tuo processo di brasatura? L'attrezzatura giusta è fondamentale per ottenere giunzioni robuste e a tenuta stagna in assemblaggi complessi. KINTEK è specializzata in apparecchiature di laboratorio e produzione di alta qualità, comprese soluzioni per la brasatura, per soddisfare le precise esigenze di settori come l'aerospaziale, l'automotive e la produzione medicale.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di produzione con la tecnologia giusta.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- In che modo la temperatura di sinterizzazione influisce sulla durezza? Ottimizzare per la Massima Resistenza del Materiale

- A cosa serve l'evaporazione sottovuoto? Soluzioni di rivestimento e purificazione

- Qual è la funzione dei sistemi a vuoto nella lavorazione delle superleghe di nichel in forni SPS? Garantire purezza e resistenza del legame

- Quanto costa la carburazione? Una ripartizione dettagliata dei fattori di prezzo e come fare un budget

- Come si realizza il metallo sinterizzato? Una guida passo passo alla metallurgia delle polveri

- Qual è il significato dell'utilizzo di forni per trattamenti termici ad alto vuoto e tempra rapida per le leghe di zirconio?

- Quali fattori sono critici nel trattamento termico? Padroneggia temperatura, atmosfera e raffreddamento per risultati superiori

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata