I vantaggi principali dell'utilizzo della deposizione chimica da vapore (CVD) per la produzione di nanotubi di carbonio (CNT) sono la sua scalabilità superiore, l'efficacia in termini di costi e il controllo preciso sulla struttura del prodotto finale. Questi fattori l'hanno resa il processo commerciale dominante, eclissando metodi più vecchi come la scarica ad arco e l'ablazione laser, che sono in gran parte confinati alla ricerca su scala di laboratorio.

Sebbene altri metodi possano produrre CNT di alta qualità, la CVD è l'unica tecnica che colma il divario tra la scoperta in laboratorio e la produzione industriale su larga scala, rendendo economicamente fattibili le applicazioni nel mondo reale.

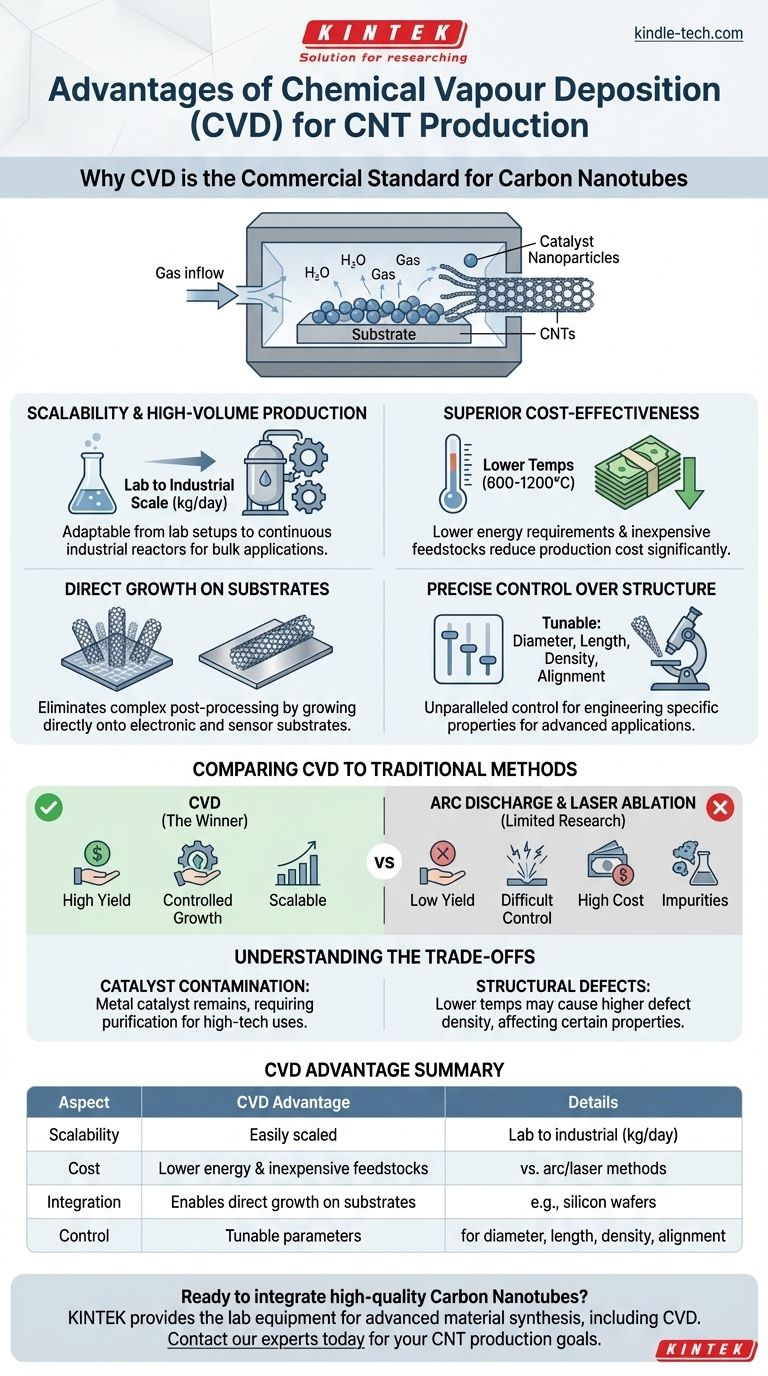

Perché la CVD è diventata lo standard commerciale

Il passaggio alla CVD è stato guidato dalle esigenze pratiche della produzione. Affinché i CNT passassero da curiosità scientifica a materiale funzionale, dovevano essere prodotti in modo affidabile, in grandi quantità e a un costo ragionevole.

Scalabilità e produzione ad alto volume

La CVD è un processo altamente scalabile. Può essere adattato da piccoli banchi di laboratorio a grandi reattori industriali, continui o semi-continui, capaci di produrre chilogrammi di CNT al giorno.

Questa capacità di scalare è un requisito fondamentale per la fattibilità commerciale, consentendo l'uso dei CNT in applicazioni di massa come compositi polimerici, rivestimenti e dispositivi di accumulo di energia.

Efficacia dei costi superiore

Rispetto ai suoi predecessori, la CVD è significativamente più economica. Opera tipicamente a temperature più basse (600-1200°C) rispetto alla scarica ad arco o all'ablazione laser, che richiedono temperature superiori a 3000°C.

Questo minore fabbisogno energetico, unito all'uso di materie prime idrocarburiche relativamente economiche come metano o etilene, riduce drasticamente il costo totale di produzione per grammo di CNT.

Crescita diretta sui substrati

Un vantaggio strategico chiave della CVD è la sua capacità di far crescere i CNT direttamente su un substrato desiderato, come un wafer di silicio, un foglio metallico o una piastra ceramica.

Questa capacità è fondamentale per le applicazioni in elettronica, sensori e catalisi, poiché elimina le fasi di post-elaborazione difficili e spesso dannose di purificazione, selezione e deposizione dei nanotubi.

Controllo preciso sulla struttura

La CVD offre un controllo senza pari sulla struttura finale dei CNT. Sintonizzando attentamente i parametri di processo — come temperatura, pressione, composizione del gas e tipo di catalizzatore — è possibile influenzare il diametro, la lunghezza, la densità e l'allineamento dei nanotubi.

Questo livello di controllo è essenziale per ingegnerizzare CNT con proprietà specifiche adattate per applicazioni avanzate, un'impresa quasi impossibile con gli ambienti caotici della scarica ad arco o dell'ablazione laser.

Confronto tra CVD e metodi tradizionali

Comprendere i limiti dei metodi più vecchi chiarisce perché l'industria si è mossa in modo così deciso verso la CVD.

I limiti della scarica ad arco

Questo metodo prevede la creazione di un arco elettrico tra due elettrodi di grafite. Sebbene possa produrre CNT di alta qualità, il risultato è una fuliggine aggrovigliata a bassa resa contenente impurità significative. Il processo è difficile da controllare e praticamente impossibile da scalare per la produzione di massa.

La sfida dell'ablazione laser

In questo processo, un laser ad alta potenza vaporizza un bersaglio di grafite. Produce CNT di altissima purezza ma è estremamente lento, ad alta intensità energetica e proibitivamente costoso. La sua velocità di produzione è troppo bassa per qualsiasi cosa al di là di campioni di ricerca specializzati.

Comprendere i compromessi della CVD

Nonostante i suoi vantaggi, la CVD non è priva di sfide. Valutare obiettivamente questi compromessi è fondamentale per qualsiasi applicazione.

Contaminazione da catalizzatore

La CVD si basa su nanoparticelle di catalizzatori metallici (ad esempio, ferro, nichel, cobalto) per avviare la crescita dei CNT. Queste particelle metalliche possono rimanere nel prodotto finale come impurità.

Per molte applicazioni di massa, questo è accettabile. Tuttavia, per l'elettronica ad alte prestazioni o per usi biomedici, queste impurità possono essere dannose e richiedono fasi di purificazione estese e costose.

Potenziale di difetti strutturali

Le temperature di sintesi più basse della CVD possono talvolta portare a CNT con una densità maggiore di difetti strutturali rispetto a quelli prodotti con metodi a temperatura più elevata.

Sebbene spesso sufficiente per la maggior parte delle applicazioni, ciò può influire su proprietà come la conducibilità elettrica e la resistenza meccanica, creando un compromesso tra costo di produzione e perfezione ultima del materiale.

Fare la scelta giusta per il tuo obiettivo

Il metodo di produzione migliore dipende interamente dal tuo obiettivo specifico.

- Se la tua attenzione principale è la produzione industriale su larga scala per compositi o rivestimenti: la CVD è l'unica scelta commercialmente valida grazie alla sua scalabilità e convenienza economica.

- Se la tua attenzione principale è ottenere la massima purezza del materiale possibile per la ricerca fondamentale: l'ablazione laser o metodi specializzati di scarica ad arco possono essere superiori, nonostante la loro bassa resa e l'alto costo.

- Se la tua attenzione principale è integrare i CNT direttamente nei dispositivi elettronici: la capacità della CVD di far crescere i nanotubi direttamente sui substrati la rende l'approccio più pratico ed efficiente.

In definitiva, la deposizione chimica da vapore è la tecnologia fondamentale che ha permesso ai nanotubi di carbonio di diventare un vero materiale industriale.

Tabella riassuntiva:

| Aspetto | Vantaggio CVD |

|---|---|

| Scalabilità | Facilmente scalabile dal laboratorio alla produzione industriale (kg/giorno) |

| Costo | Minore consumo energetico e materie prime economiche rispetto ai metodi ad arco/laser |

| Integrazione | Consente la crescita diretta su substrati (es. wafer di silicio) |

| Controllo | Parametri sintonizzabili per diametro, lunghezza, densità e allineamento |

Pronto a integrare nanotubi di carbonio di alta qualità nella tua ricerca o sviluppo di prodotti? KINTEK è specializzata nella fornitura delle attrezzature di laboratorio e dei materiali di consumo necessari per la sintesi di materiali avanzati, inclusi i processi CVD. La nostra esperienza può aiutarti a ottenere un controllo preciso e la scalabilità per la tua applicazione specifica, dai compositi all'elettronica. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi di produzione di CNT del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono i vantaggi e gli svantaggi dei nanotubi di carbonio? Bilanciare prestazioni e praticità

- Quali materiali vengono utilizzati nei rivestimenti ottici a film sottile? Materiali chiave per un controllo preciso della luce

- Quali sono le applicazioni, i vantaggi e gli svantaggi del grafene? Sbloccare il potenziale contro la realtà della produzione

- Perché l'uniformità di deposizione è un fattore critico nella produzione di dispositivi? Garantire la resa e le prestazioni elettriche

- Quali sono i metodi di sintesi per i nanotubi di carbonio? Una guida alla scarica ad arco, all'ablazione laser e alla CVD

- Quali sono i metodi di rivestimento di film sottili? Scegli il giusto processo PVD o CVD per la tua applicazione

- Qual è la funzione della deposizione di film? Progettare proprietà superficiali superiori

- Quali sono i vantaggi del rivestimento diamantato? Aumentare la durata e le prestazioni