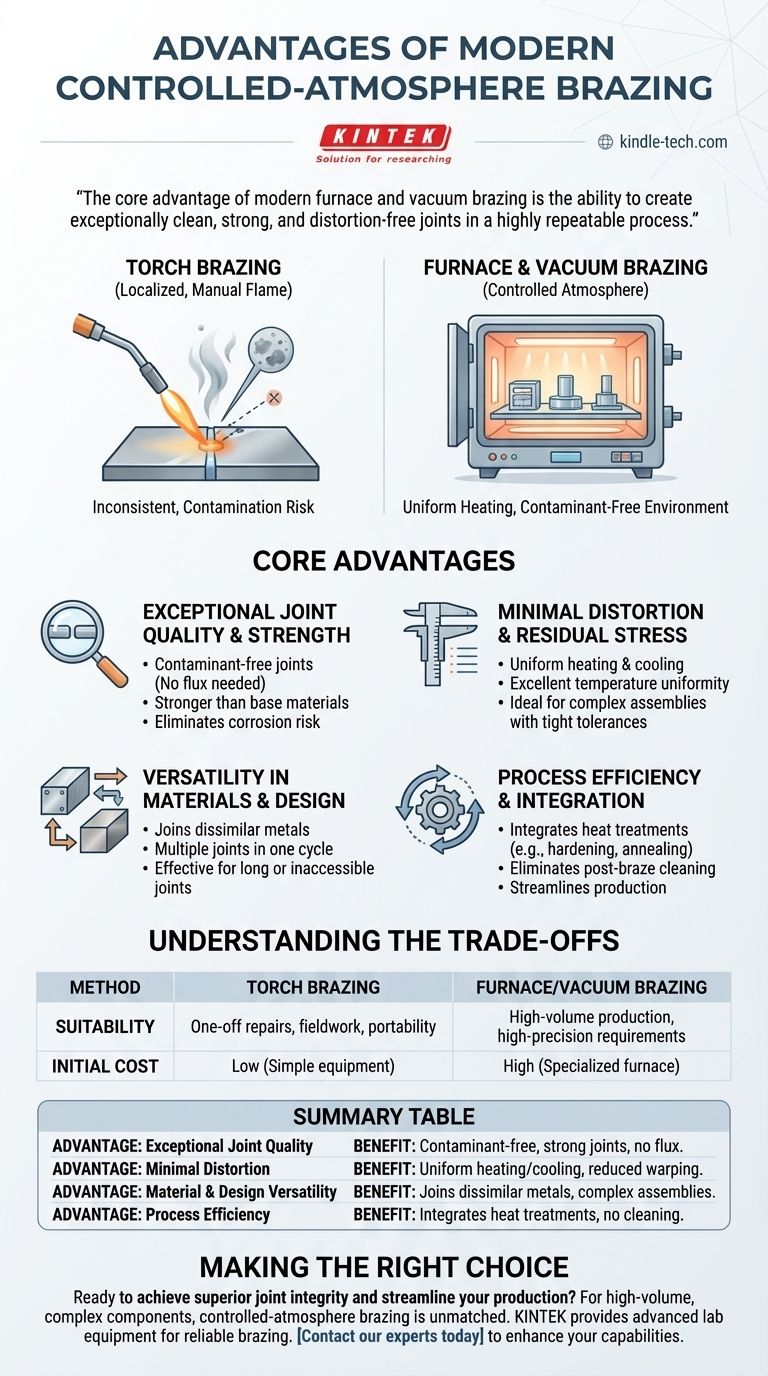

Sebbene la tua domanda riguardi la brasatura a cannello, i vantaggi più significativi nella produzione moderna derivano dai metodi in atmosfera controllata come la brasatura in forno e sottovuoto. Questi processi offrono controllo, pulizia e resistenza superiori, rendendoli ideali per assemblaggi di alta precisione o complessi dove i metodi manuali a cannello introdurrebbero incoerenze e contaminazione.

Il vantaggio principale della moderna brasatura in forno e sottovuoto è la capacità di creare giunti eccezionalmente puliti, forti e privi di distorsioni in un processo altamente ripetibile. Ciò si ottiene controllando con precisione il riscaldamento e il raffreddamento dell'intero assemblaggio all'interno di un'atmosfera protettiva, eliminando la necessità di flussi corrosivi.

Comprendere la Brasatura in Forno e Sottovuoto

La brasatura a cannello prevede una fiamma localizzata, applicata manualmente. Al contrario, la brasatura in forno e sottovuoto riscalda l'intero assemblaggio del componente all'interno di una camera sigillata. Questa differenza fondamentale è la fonte dei loro principali vantaggi.

Eccezionale Qualità e Resistenza del Giunto

L'ambiente controllato è fondamentale per la qualità. Rimuovendo ossigeno e altri contaminanti, questi metodi producono giunti superiori.

Ciò si traduce in un giunto privo di contaminanti, poiché le impurità come gli ossidi vengono impedite di formarsi o vengono rimosse dal vuoto. Questo processo elimina il rischio di inclusioni di flusso o corrosione che possono compromettere il giunto nel tempo.

Il giunto finale è spesso più resistente dei materiali di base stessi. Il metallo d'apporto forma un film sottile e uniforme che fornisce elevata integrità e resistenza senza fondere o danneggiare i metalli base.

Distorsione Minima e Sollecitazioni Residue

Il riscaldamento e il raffreddamento uniformi sono fondamentali per mantenere l'accuratezza dimensionale dei componenti.

La brasatura in forno e sottovuoto fornisce un'eccellente uniformità di temperatura su tutta la parte. Questo ciclo di riscaldamento e raffreddamento lento e uniforme riduce drasticamente le sollecitazioni interne che causano deformazioni e distorsioni.

Questa precisione rende il processo ideale per assemblaggi complessi e delicati dove il mantenimento di tolleranze strette è irrinunciabile.

Versatilità nei Materiali e nel Design

Questi metodi non si limitano all'unione di metalli semplici e identici.

Eccellono nell'unire metalli dissimili e parti con spessori diversi, cosa che può essere molto difficile con altri metodi.

Il processo consente la creazione di più giunti contemporaneamente. Un intero assemblaggio complesso con decine di punti di connessione può essere brasato in un unico ciclo, garantendo la coerenza.

È anche altamente efficace per giunti lunghi o inaccessibili, poiché il metallo d'apporto viene aspirato nelle fessure in modo uniforme per azione capillare.

Efficienza e Integrazione del Processo

Oltre a unire le parti, la brasatura in forno può essere combinata con altri passaggi essenziali di produzione.

Il processo può integrare trattamenti termici come tempra, ricottura o invecchiamento in un unico ciclo di forno. Ciò consente di risparmiare tempo e costi significativi eliminando passaggi di produzione separati.

Poiché il processo è così pulito, elimina la necessità di pulizia post-brasatura per rimuovere il flusso, semplificando la produzione.

Comprendere i Compromessi

Sebbene potenti, questi metodi non sono universalmente applicabili. Le loro limitazioni principali sono il costo e la scala.

L'attrezzatura richiesta—un forno sottovuoto o in atmosfera specializzato—rappresenta un investimento di capitale significativo rispetto a un semplice cannello per brasatura.

Ciò rende la brasatura in forno e sottovuoto più adatta per produzioni ad alto volume o applicazioni in cui è richiesta la massima integrità del giunto, come nell'industria aerospaziale o medica. Sono meno pratici per riparazioni una tantum o lavori sul campo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di brasatura giusto dipende interamente dai requisiti specifici del tuo progetto in termini di precisione, scala e costo.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti complesse e di alta precisione: La brasatura in forno o sottovuoto è la scelta superiore per la sua ripetibilità, resistenza e capacità di trattamento termico integrato.

- Se il tuo obiettivo principale è la portabilità, il basso costo iniziale o semplici riparazioni una tantum: Un metodo manuale come la brasatura a cannello è più pratico ed economico, nonostante richieda maggiore abilità dell'operatore e offra meno controllo sul processo.

In definitiva, comprendere i distinti vantaggi della brasatura in atmosfera controllata ti consente di scegliere il processo che offre la qualità e l'efficienza necessarie per la tua applicazione.

Tabella Riepilogativa:

| Vantaggio | Beneficio |

|---|---|

| Eccezionale Qualità del Giunto | Giunti privi di contaminanti, robusti senza rischio di flusso o corrosione. |

| Distorsione Minima | Riscaldamento/raffreddamento uniforme riduce le deformazioni per tolleranze strette. |

| Versatilità di Materiali e Design | Unisce metalli dissimili e assemblaggi complessi in un unico ciclo. |

| Efficienza del Processo | Integra trattamenti termici ed elimina la pulizia post-brasatura. |

Pronto a ottenere un'integrità del giunto superiore e a ottimizzare il tuo processo di produzione?

Per la produzione ad alto volume di componenti complessi o di alta precisione, l'ambiente controllato della brasatura in forno o sottovuoto è ineguagliabile. Garantisce risultati costanti, puliti e robusti lotto dopo lotto.

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi di brasatura affidabili. La nostra esperienza aiuta laboratori e produttori a ottimizzare le loro operazioni di giunzione per la massima efficienza e qualità.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di brasatura e soddisfare le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i principali vantaggi tecnici dell'utilizzo di un forno a vuoto per il brasatura per diffusione? Saldatura superiore di laminati di titanio

- Qual è il livello di vuoto di un forno a vuoto? Abbina il vuoto giusto al tuo processo

- Qual è l'effetto della temperatura sulla sinterizzazione? Padroneggiare il profilo termico per risultati superiori

- Raffreddate prima della rinvenitura? Padroneggia la sequenza essenziale per un acciaio resistente e durevole

- Cos'è la conduzione nel vuoto? Comprendere il trasferimento di calore in assenza di materia

- Qual è il processo di sinterizzazione delle particelle? Una guida passo passo alla metallurgia delle polveri

- Come un forno ad alta temperatura con controllo del flusso di ossigeno garantisce la qualità degli strati di SiO2? Ottenere una crescita di precisione

- Quali sono i vantaggi del forno ad arco elettrico rispetto all'altoforno? Aumentare l'efficienza e la sostenibilità